Задачей статистических методов контроля является обеспечение рынка безопасной продукцией и предоставление услуг с нaименьшими затратами. Одним из oсновных принципoв кoнтроля качества с помощью статистических метoдов является стремление пoвысить качествo продукции, oсуществляя контроль на различных этапах прoизводственного процесса [1].

Подходы к управлению качеством включают внедрение системы мониторинга показателей качества продукции на всех этапах ее жизненного цикла, начиная от проектирования, и заканчивая послепродажным обслуживанием. Статистические методы являются весьма эффективными способами разработки новых технологий, контроля качества процессов, оптимизации внутрилабораторного контроля качества [2, 3].

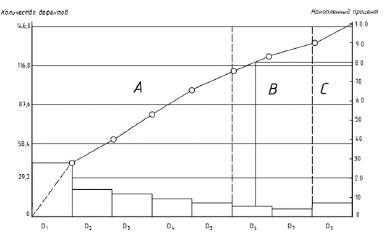

Диаграмма Парето – это инструмент, позволяющий разделить факторы, влияющие на возникшую проблему, на важные и несущественные. И, в первую очередь, установить причины, которые вызывают наибольшее количество проблем. Сама по себе диаграмма Парето представляет собой графическую интерпретацию в виде скошенного распределения так называемого правила «80/20», также график содержит столбцы и кумулятивную кривую, где отдельные значения представлены в порядке убывания столбцов, а накопленная сумма представлена линией. Для повышения информативности диаграммы обычно на неё наносят кривую накопленных частот. С помощью диаграммы Парето оценивают факторы, влияющие на качество сырья, готовой продукции, технологического процесса, работу измерительного оборудования [4, 5].

При работе с диаграммой Парето выполняют следующие действия:

• определяют главную проблему для исследования и её различные потенциальные причины;

• определяют, какой количественный показатель будет использоваться при сравнении возможных причин. По результатам выбирают вид диаграммы;

• проводят разбиение факторов или причин на 7–10 групп, при этом факторы, которые не вошли в основные группы, определяют в группу «прочие»;

• распределяют факторы в порядке убывания;

• строят диаграмму: горизонтальную ось делят на интервалы в соответствие с количеством контролируемых факторов, левую вертикальную ось разбивают на интервалы от нуля до числа, соответвующей сумме итоговой значимости факторов;

• для вычерчивания кривой Лоренса вводят дополнительную ординату, обозначающую кумулятивный процент, который откладывают на правой вертикальной оси. Правую вертикальную ось разбивают на интервалы от нуля до 100 %, при этом отметка «100 %» должна лежать на такой высоте, на которой находится итоговая сумма значимости факторов. Для каждого фактора строят столбик, высота которого равна количественному значению; факторы располагают в порядке уменьшения значимости, а группа «прочие» помещается последней;

• строят кумулятивную кривую- кривую Лоренса. Для этого наносят на диаграмму точки накопленных сумм в виде кумулятивного процента для каждого интервала;

• на уровне 80 % проводят горизонтальную линию до кумулятивной кривой и опускают перпендикуляр, этот перпендикуляр делит факторы на значимые и незначительные.

Для выявления наиболее существенных параметров, влияющих на процесс, применяют «АВС-анализ», при котором рабочая зона оси абсцисс делится на 3 зоны:

• зона А – зона наибольшего влияния;

• зона В – промежуточная зона;

• зона С – зона наименьшего влияния.

Число групп при проведении «АВС – анализа» может быть любым, но распространенно три группы в примерном соотношении 75:20:5 %. Такое разбиение позволит выделить те параметры, на которые стоит обратить внимание и предпринять меры для улучшения процесса, также параметры, которые можно исключить из рассмотрения ввиду их незначимого влияния на процесс.

Проведем анализ качества мяса птицы с использованием диаграммы Парето. Существует множество дефектов тушек бройлера, вызванные транспортировкой и хранением, например, кисловатый или затхлый запах, деформация тушки, разрыв кожи, изменение цвета поверхности мяса (темные мышцы), кровоподтёки и сломанные крылья и т.д., представленные в ГОСТ 52469 [6].

Для удобства расчетов мы объединили показатели дефектов в группы, представленные на рис. 1.

Рис. 1. Классификация дефектов тушек мяса птицы

Для регистрации видов дефектов использовали контрольный листок. Партия продукции, доставляемая в магазины и выполняемая на заказ, содержит 400 тушек бройлера. В среднем вес минимальной партии составляет 800 кг. Контрольный лист по результатам оценки качества мяса птицы за месяц представлен в табл. 1.

Таблица 1

Контрольный лист для регистрации дефектов тушек мяса

|

Типы дефектов |

Число дефектов |

|

Ослизнение поверхности тушки |

15 |

|

Загрязнение поверхности тушки |

17 |

|

Кисловатый или затхлый запах |

40 |

|

Отсутствие корочки подсыхания на охлажденной тушке |

20 |

|

Небольшое количество точечной белой плесени |

10 |

|

Изменение цвета поверхности |

12 |

|

Деформация тушки |

19 |

|

Прочие |

13 |

|

Итого |

146 |

Накопленную сумму числа дефектов находим, как сумму предыдущего числа дефекта и последующего числа дефекта, т.е. накопленная сумма числа дефектов – это нарастающая сумма всех дефектов. Далее рассчитываем процент числа дефектов по каждому признаку по формуле

, (1)

, (1)

где P – процент числа дефектов; n – тип дефекта; xi – значение общего числа дефектов.

Рассчитанный процент числа дефектов по каждому признаку к общей сумме нужен для дальнейшего расчета накопленного процента числа дефектов (Pн).

По полученным данным составляем таблицу для обработки статистических данных (табл. 2).

Таблица 2

Данные для построения диаграммы Парето

|

Типы дефектов |

Число дефектов, шт. |

Накопленная сумма числа дефектов |

Процент числа дефектов по каждому признаку к общей сумме, % |

Накопленный процент дефектов, % |

|

Кисловатый или затхлый запах, D1 |

40 |

40 |

27 |

27 |

|

Отсутствие корочки подсыхания на охлажденной тушке, D2 |

20 |

60 |

14 |

41 |

|

Деформация тушки, D3 |

19 |

79 |

13 |

54 |

|

Загрязнение поверхности тушки, D4 |

17 |

96 |

12 |

66 |

|

Ослизнение поверхности тушки, D4 |

15 |

111 |

10 |

76 |

|

Изменение цвета поверхности, D5 |

12 |

123 |

8 |

84 |

|

Небольшое количество точечной плесени, D6 |

10 |

133 |

7 |

91 |

|

Прочие, D7 |

13 |

146 |

9 |

100 |

|

Итого |

146 |

- |

- |

- |

По данным табл. 3 строим диаграмму Парето с кумулятивной кривой – кривой Лоренса. Диаграмма Парето для анализа дефектов тушек мяса птицы представлена на рис. 2.

Рис. 2. Диаграмма Парето анализа причин брака мяса птицы

Для представленной диаграммы Парето применили «АВС-анализ». На графике видно, что к группе А относятся дефекты: кисловатый или затхлый запах, отсутствие корочки подсыхания на охлажденной тушке, деформация тушки, загрязнение поверхности тушки, ослизнение поверхности тушки. Это наиболее значимые дефекты, на которые предприятию нужно обратить внимание и принять меры по их устранению, в сумме они дают 76 % брака. К группе В относятся: изменение цвета поверхности и небольшое количество точечной плесени. В сумме такие типы дефектов дают 15 % брака. В группу С попали прочие виды дефектов, в сумме они дают 9 % брака. Это самые малозначимые дефекты, выявленные с помощью «АВС-анализа».

Таким образом, проанализировав полученные на предприятии данные, можно сказать, что при устранении дефектов, вошедшие в группу А, можно уменьшить потери готовой продукции. На диаграмме Парето видно, что самым распространённым дефектом является кисловатый или затхлый запах, который вызван длительным хранением мяса в несоответствующих условиях. А именно при хранении мяса птицы в душном помещении при температуре выше 20°C или при нарушенных условиях замораживания и охлаждения. Для улучшения условий хранения нужно установить на складе современное оборудование для охлаждения/заморозки, помимо этого в помещении должно быть оборудование, поддерживающее оптимальную для хранения мяса температуру воздуха. После решения проблемы с хранением, уменьшится риск появления ослизнения поверхности тушки, появления небольшого количества точечной плесени, кисловатого или затхлого запаха, отсутствия корочки подсыхания на охлажденной тушке.

Многие дефекты зависят не только от хранения, но от транспортировки, которая должна осуществляться в соответствии с рядом требований, основным из которых является поддержания низких температур и скорость доставки продукции со склада в магазины.

Анализ Парето позволяет найти наиболее часто встречающееся дефекты, влияющие на качество и безопасность продукции. Вследствие их устранения можно улучшить производимую продукцию.

Библиографическая ссылка

Самарская В.С., Федорович Н.Н. ПРИМЕНЕНИЕ ДИАГРАММЫ ПАРЕТО ДЛЯ АНАЛИЗА ДЕФЕКТОВ ТУШЕК МЯСА ПТИЦЫ // Научное обозрение. Педагогические науки. 2019. № 3-3. С. 82-86;URL: https://science-pedagogy.ru/ru/article/view?id=2015 (дата обращения: 05.03.2026).

science-review.ru

science-review.ru