И промышленные (топлива, масла, охлаждающие жидкости и т.д.), и продуктово-бытовые жидкости (алкогольные и безалкогольные напитки, растительные масла, моющие и косметические средства и т.д.), помимо определения химических составов, идентифицируются по многим физико-химическим параметрам, например, – по кинематической и динамической вязкости, по плотности и предельно-допустимым концентрациям, по температурам замерзания и вспышки/самовоспламенения, по щелочным или кислотным числам и токсичности, по сроку сохраняемости и стабильности, по гигроскопичности и растворяемости, по цвету, прозрачности и помутнению и др.[1].

Большинство производителей, как ПЖП, так и ПБЖ практикуют защиту своей продукции от подделки применением фирменной тары, пломбированием горлышек фасовочной тары (бутылок, канистр и т.д.). Тару и пробки видоизменяют, вводят разрушаемые фиксаторы и голографические наклейки и т.д. Однако, несмотря на все ухищрения, объемы контрафактной продукции не уменьшаются [1,2].

Так например, по результатам проверки Роспотребнадзора за январь – декабрь 2017 года было выявлено, что пятая часть всей алкогольной продукции, находящейся в продаже на тот период, являлась контрафактной. Количество алкогольной продукции, которое было изъято и уничтожено, составило около 350000 шт. [3].

Существенным при этом является тот факт, что сертификация и экспертиза ПЖП и ПБЖ (на соответствие действующим техническим регламентам и стандартам) являются длительными и трудоемкими процессами, и они невозможны без вскрытия тары.

Именно поэтому, с точки зрения кардинального решения «проблемы некачественной и контрафактной продукции», актуальным является разработка модели переносного автоматизированного комплекса, на основе адаптации метода весовой импедансной спектроскопии (ВИС) к ПЖП и ПБЖ, применение которого позволяет реализовать «экспресс-контроль» любых фасованных жидких промышленных, пищевых и бытовых продуктов без вскрытия тары, чем защитит продавца и потребителя от подделки [4].

Метод ВИС базируется и адаптируется с помощью нескольких Российских патентов:

• на способе экспрессного определения кинематической вязкости авиационных керосинов и дизельных топлив – Патент РФ № 2263301 от 27.10.2005, в котором по эмпирической формуле через плотность определяется кинематическая вязкость [5], на устройстве диагностики состояния нефти и продуктов нефтепереработки по их активной электропроводности и диэлектрической проницаемости» – патент РФ № 2209422 от 27.07.2003, которое содержит перестраиваемый генератор электромагнитных колебаний в диапазоне 1 кГц – 1 МГц, воздействующих на сенсор с диагностируемым продуктом и измерителем температуры, определяя диэлектрические проницаемости и активные электропроводности с их отношениями на крайних частотах, по которым вычисляется удельная теплота сгорания и характеристическая частота [6],

• на способе определения массовой доли воды в нефти и продуктах остаточной дистилляции по измерению диэлектрической проницаемости на различных частотах – патент РФ № 2192001 от 27.10.2002, который реализуется с помощью измерителей иммитанса, путем регистрации емкостей датчика на частоте 1 кГц и на частоте 1 МГц (в воздухе – С01кГц и С01МГц, а затем в нефти – СН1кГц и СН1МГц), после чего вычисляются их относительные разности, характеризующие приращение диэлектрической проницаемости (Δεt), а затем определяют массовую долю воды в данной нефти в процентах по эмпирической формуле [7].

В тоже время уже более 15 лет ведущие мировые компании используют технологии FTIR в аналитических инструментах для жидких пищевых продуктов и напитков. Так в Анализаторе ВинСкан ФТ-120 данные инфракрасного спектра обрабатываются на интерферометре, использующим преобразование Фурье, что позволяет анализировать широкий ряд параметров: этанол, метанол, рН, летучие кислоты, общую кислотность (винную, яблочную, молочную, уксусную кислоты), восстанавливающие сахара, глюкозу, фруктозу, плотность, общее полифенольное число, глицерин, концентрацию углекислого газа, этилацетат, минеральный остаток, сульфаты и т.д. [8].

Прибор LQtest 2.8, использующий метод электромагнитного зондирования, предназначен для проверки содержимого различных сосудов без их вскрытия, таких как пластиковые и стеклянные бутылки, картонные пакеты и др. неметаллические емкости [9].

Однако ни инфракрасные, ни электромагнитные, ни другие бесконтактные методы и средства, обеспечивая идентификацию жидких продуктов, не могут обеспечить определение их количества и качества, а также защиту от подделки.

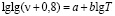

Метод ВИС, в части определения плотности пива, использует эталонные массы пустой тары и крышки, благодаря чему взвешиванием на электронных весах, не вскрывая их и без отбора пробы, определяется плотность жидкостей в них по формуле:

ρi = (mi – mj)/Vij, (1)

где mi – измеренный вес i-го образца в фасованной таре; mj – вес j-й эталонной тары; Vij = 1 л, 2 л…N л – эталонный объем i-й жидкости, заливаемой в j – объем тары.

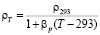

Изменение плотности от температуры учитывается по формуле Менделеева:

или ρ (t) = ρ20°C – Δt(t – 20°C), (2)

где ρТ и ρ293 – плотность жидкого продукта соответственно при температурах Т и 293°К; βр – коэффициент объёмного расширения; Δt = (18,310 – 13,233ρ20°C )·10–4 – температурная поправка к плотности на один градус; t – искомая температура, °C,

Дело в том, что, например, стандарт на полимерную тару [10] требует устанавливать в нормативных документах на тару для конкретных видов продукции значения и предельные отклонения от номинальных размеров и массы тары, которые не должны превышать (приложение К):

0,1 мм. – для геометрических размеров (п.9.2.1);

0,05 мм. – для толщины стенки (п.9.3.1);

10 % – для номинальной вместимости (п.9.4.1);

10 % – для массы тары (п.9.5.1).

Поэтому тара может иметь следующий разброс по массе для объема 1 литр – масса 0,07 кг – точность 7,0 г.

Таким образом, для объема 1 литр можно вычислить плотность пива со следующей точностью –

Δ % =100[(1020+2,87+7,0)/1000– –(1020–2,87–7,0)/1000]/1,02 = =(0,01974/1,020)00 = 0,01935•100 = 1,9 %.

Как следует из метода ВИС [1,4], в т.ч. с предлагаемой адаптацией [9], измерения с помощью датчика емкостей (Со – в воздухе и Сизм – с жидким продуктом) и тангенсов угла потерь (tgδi), позволяют вычислить значение относительной диэлектрической проницаемости (ε) жидкого продукта, и, используя табличные данные воздуха (табл. 1) в качестве эталона (τв,ηв), – определить динамическую вязкость образца жидкого продукта (ηо), через вычисление его микроскопического (τо) и макроскопического времён релаксации (τ):

, (3)

, (3)

где Со – емкость датчика в воздухе, пФ; Сизм – емкость датчика с жидким продуктом, пФ.

Параметры воздуха, загружаемые в компьютер для вычислений

|

t, °С |

η·106, Па·с |

ν·106, м2/с |

t, °С |

η·106, Па·с |

ν·106, м2/с |

t, °С |

η·106, Па·с |

ν·106, м2/с |

|

-50 |

14,6 |

9,23 |

70 |

20,6 |

20,02 |

350 |

31,4 |

55,46 |

|

-45 |

14,9 |

9,64 |

80 |

21,1 |

21,09 |

400 |

33 |

63,09 |

|

-40 |

15,2 |

10,04 |

90 |

21,5 |

22,1 |

450 |

34,6 |

69,28 |

|

-35 |

15,5 |

10,42 |

100 |

21,9 |

23,13 |

500 |

36,2 |

79,38 |

|

-30 |

15,7 |

10,8 |

110 |

22,4 |

24,3 |

550 |

37,7 |

88,14 |

|

-25 |

16 |

11,21 |

120 |

22,8 |

25,45 |

600 |

39,1 |

96,89 |

|

-20 |

16,2 |

11,61 |

130 |

23,3 |

26,63 |

650 |

40,5 |

106,15 |

|

-15 |

16,5 |

12,02 |

140 |

23,7 |

27,8 |

700 |

41,8 |

115,4 |

|

-10 |

16,7 |

12,43 |

150 |

24,1 |

28,95 |

750 |

43,1 |

125,1 |

|

-5 |

17 |

12,86 |

160 |

24,5 |

30,09 |

800 |

44,3 |

134,8 |

|

0 |

17,2 |

13,28 |

170 |

24,9 |

31,29 |

850 |

45,5 |

145 |

|

10 |

17,6 |

14,16 |

180 |

25,3 |

32,49 |

900 |

46,7 |

155,1 |

|

15 |

17,9 |

14,61 |

190 |

25,7 |

33,67 |

950 |

47,9 |

166,1 |

|

20 |

18,1 |

15,06 |

200 |

26 |

34,85 |

1000 |

49 |

177,1 |

|

30 |

18,6 |

16 |

225 |

26,7 |

37,73 |

1050 |

50,1 |

188,2 |

|

40 |

19,1 |

16,96 |

250 |

27,4 |

40,61 |

1100 |

51,2 |

199,3 |

|

50 |

19,6 |

17,95 |

300 |

29,7 |

48,33 |

1150 |

52,4 |

216,5 |

|

60 |

20,1 |

18,97 |

325 |

30,6 |

51,9 |

1200 |

53,5 |

233,7 |

Применение измерителя иммитанса Е7–25, который под управлением компьютера может за десяток секунд осуществить измерение и вычисление указанных параметров в диапазоне 1 кГц – 1 МГц, позволяет получить не только спектры εi и tgδi , но и спектры активных электропроводностей, по которым вычисляются следующие параметры [11]:

– удельная теплота сгорания (Qi) и характеристическая частота (fi) жидкого продукта,

– содержание влаги ( %).

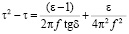

Принимая во внимание, что измерения проводятся на определенных частотах (в диапазоне работы измерителя иммитанса), а значение ε∞ > 1 при высоких температурах (например, при парообразовании), получим:

tgδ·(ε + ω2τ2) = (ε -1)·ωτ

или tgδ·ω2τ2–(ε-1)ωτ + tgδ·ε = 0 (4)

Заменяя ω на 2πf и разделив каждый член уравнения на множитель при τ2 , получим:

(5)

(5)

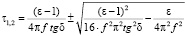

Подставляя частоты измерений и измеренные значения tgδ и ε образцов, найдем макроскопические времена релаксации (τ) исследуемых образцов жидких продуктов при температуре окружающей среды:

(6)

(6)

После этого по третьему уравнению системы (3) определяется молекулярное время (τо) образца, а по второму – его динамическая вязкость (ηо).

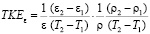

Для сравнения полученных результатов с эталонными значениями воздуха (таб.1) при трех общепринятых стандартных температурах жидких и вязких сред (15°С, 40°С, 100°С) и одной отрицательной – застывания, используется ограничение значения потерь при 100°C (tgδ ≤ 0,02) и формулы температурной зависимости tgδ и ε [1,4]:

tgδ (Т) = tgδ20 exp[k·(T – 20°C)] (7)

,1/град.,(8)

,1/град.,(8)

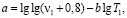

а также формулы Вальтера, выражающие зависимости кинематической вязкости от температуры:

, (9)

, (9)

где эмпирические коэффициенты а и b определяются по известным парам значений ν и Т, по следующим формулам:

. (10)

. (10)

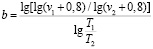

Аналогично, для идентификации жидких и вязких продуктов по температуре застывания, использованы формулы Вальтера, при значении кинематической вязкости 10000 мм2/с:

(11)

(11)

где 10000 – кинематическая вязкость при температуре застывания Ti,°К; ai и bi – константы для i-го жидкого продукта.

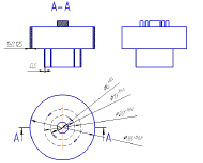

Для реализации предлагаемого метода автоматизированного контроля пива был изготовлен 3-электродный коаксиальный датчик-крышка (рис. 1).

Высота всех медных трубок и стержня датчика – 20 мм. Диаметр внешней трубки 20 мм, а внутренней – 13 мм. с толщиной стенок 0,5 мм., диаметр стержня – 6 мм. То есть зазор между внешней трубкой и внутренней (для измеряемой жидкости) – 6 мм. (рис. 1), а зазор между внутренней трубкой и стержнем (также для измеряемой жидкости) – 6 мм.

Рис. 1. Емкостный 3-электродный коаксиальный датчик-крышка

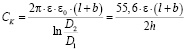

Емкость трубчатого (коаксиального) датчика (рис. 1) определяется по формуле:

(12)

(12)

Откуда следует, что емкость наружной секции датчика (на воздухе и без охранного кольца) должна составить:

Сдн = 6,28•1,005• 8,85·10–12 ×0,02/ln(0,019/0,013) = 2,94374E-12 Ф или 2,94 пФ,

а емкость внутренней секции датчика (между внутренней трубкой и стержнем

Сдв = 6,28•1,005•8,85·10–12 •0,013/ln(0,012/0,006) = 0,04758E-12 Ф или 1,05пФ.

При параллельном соединении секций получается – 3,99 пФ, а при последовательном – 2,94•1,05/(2,94+1,05) = 0,77 пФ.

Измерениями на различных частотах зарегистрированы следующие значения:

1000 Гц – Сдн = 2,71 и Сдв = 1,07 пФ;

10000 Гц – Сдн = 2,94 и Сдв = 1,12 пФ;

100000 Гц – Сдн = 2,99 и Сдв = 1,17 пФ;

100000 Гц – Сдн = 2,68 и Сдв = 0,99 пФ;

При калибровке в криобензоле были получены следующие значения: Сдн = 8,82 пФ, а Сдв = 3,15 пФ.

Краевая емкость электродов составит:

Содн = (8,82 – 2,71)/(2,9 –1,0) = 3,22 пФ;

Содв = (3,15 – 1,07)/(2,9 –1,0) = 1,09 пФ.

Следовательно, результирующая формула расчета относительной диэлектрической проницаемости масла «внешним и внутренним» датчиками:

ε = (Сизмдн – 2,71)/3,22 +1;

ε = (Сизмдв – 1,07)/1,09 +1.

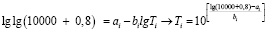

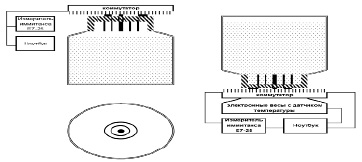

Таким образом, модель системы автоматизированного контроля пива можно представить (рис. 2), как совокупность следующих подсистем [4]:

– подсистемы потребителя (реализатора) пива (магазины, ларьки и т.д.), состоящей из переносного автоматизированного комплекса (ПАК) с соответствующим программным обеспечением, включающего в себя: ноутбук, измеритель иммитанса и электронные весы с контактной площадкой под различные крышки тары (со встроенными коаксиальными датчиками с выводами наружу), в которые фасуется пиво;

– подсистемы производителя пива, который для защиты своей продукции от подделки, разработал и применил крышку со встроенным в неё емкостным датчиком с выводами наружу, и, например, на своем сайте в Интернете размещает «электронные сертификаты» – «образы эталонов» выпускаемого пива, которые «скачиваются» в ПАК;

– подсистемы муниципального надзора за качеством пива, которая реализуется с помощью ПАК сотрудниками соответствующих государственных и общественных структур.

Риc. 2. Блок-схемы модели системы и ПАК

science-review.ru

science-review.ru