В настоящее время существует проблема качественного разделения семян сафлора от трудноотделимых примесей-примесей, которые имеют схожие физические характеристики, по отношению к основной культуре. Снижение эффективности этого процесса приводит к нарушению технологических норм производства, к ухудшению потребительских, качественных показателей продуктов на основе данного сырья. Такая продукция становится непривлекательной для потребителя, следовательно, неконкурентоспособной [1].

Поэтому важной задачей является создание устройств, позволяющих производить качественное разделение сафлора от примесей, основываясь на наиболее эффективных, в данном случае, методах и технологиях.

Эффективность очистки зависит от правильно подобранных методов и параметров, для осуществления процессов сортировки.

Существуют следующие основные способы разделения зерна от примесей:

• по геометрическим параметрам,

• по аэродинамическим характеристикам,

• по плотности,

• по форме и состоянию поверхности,

• по упругости,

• по цвету,

• по электропроводности/

Так как мы рассматриваем трудноотделимые примеси, то разделение по геометрическим параметрам, аэродинамических характеристикам в данном случае не актуально, в связи со схожими размерами и характеристиками витания, уноса зерна в воздушном потоке [2–3].

Методы, основанные на разделении по плотности, по форме и состоянию поверхности, по упругости, по цвету и по электропроводности разработаны специально для разделения продуктов со схожими характеристиками. Поэтому для создания наиболее эффективного устройства мы и будем их рассматривать.

Однако следует сразу исключить метод разделения по электропроводности, т.к. он актуален в основном в лабораторных условиях и не подходит для создания поточного устройства.

Для создания наиболее простого и надежного устройства мы откажемся от метода разделения по цвету, так как он требует наличия высокотехнологичного, дорогостоящего и требовательного, к обслуживанию и условиям эксплуатации, оборудования [5].

Таким образом предлагается разработать установку, предназначенную для отделения зернового сыпучего материала от трудноотделимых примесей, реализующую способы разделения по плотности, по форме и состоянию поверхности, по упругости.

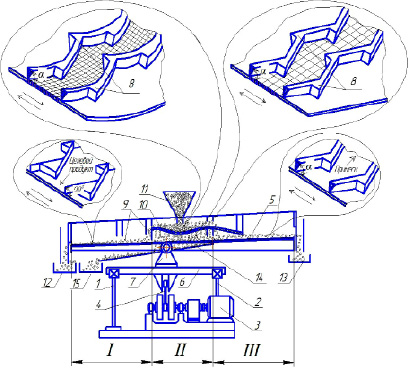

Вибрационный сепаратор для разделения близких по физическим свойствам частиц (рисунок) включает в себя приводной механизм, который состоит из опор 1, 2, установленных с возможностью изменять угол наклона к горизонтали и привода 3 с шатунами 4. Приводной механизм соединен с сортировальным столом 5 через платформу 6 и опору 7.

Установка для отделения семян сафлора от примесей

К поверхности сортировального стола 5 прикреплены зигзагообразные, отбойно-направляющие перегородки-отражатели 8, состоящие из стенок из листового материала, а между зигзагообразными перегородками-отражателями 8 образованы каналы сепарирования, предназначенные для движения сыпучего продукта 9.

Причём сортировальный стол 5 разделён на три зоны: нижнюю I с гладкой поверхностью сортировального стола 5; среднюю II с поверхностью сортировального стола 5, выполненного из сита; верхнюю III с шероховатой поверхностью сортировального стола 5. Стенки зигзагообразных перегородок-отражателей 8 в нижней зоне I прикреплены перпендикулярно (под углом 90°) к поверхности сортировального стола 5, а в средней II и верхней III прикреплены под углом α к поверхности сортировального стола 5.

Канал сепарирования, образованный зигзагообразными перегородками-отражателями 8, имеет ширину в нижней зоне I меньше, чем в верхней зоне. То есть канал сепарирования сужается к верхней зоне III.

В средней зоне II над поверхностью сортировального стола 5 дополнительно установлен лоток 10, поверхность которого имеет волнообразную форму и выполнена из сита, выполненного с характерными размерами отверстий, обеспечивающими разделение смеси целевого компонента с мелкими примесями от крупных примесей, для перемещения которых в верхнюю зону III, предусмотрена направляющая. Над лотком 10 установлено приёмное устройство в виде бункера 11.

С двух концов сортировочного стола 5 установлены сборники для целевого продукта и примесей 12 и 13.

Под ситовой поверхностью сортировального стола 5, имеющей характерные отверстия, обеспечивающие разделение целевого продукта от мелких примесей, размещен лоток 14, с возможностью установки его под углом, превышающим угол трения скольжения по нему мелких примесей и соединенного со сборником для их сбора 15.

Вибрационный сепаратор для разделения близких по физическим свойствам частиц работает следующим образом. При поступлении сыпучего материала в приёмный бункер 11, включается приводной механизм, и сортировальный стол 5 получает горизонтальное возвратно-поступательное движение в направлениях, указанных стрелкой (рисунок), при этом угол наклона сортировального стола 5 зафиксирован. Сыпучая зерновая смесь из бункера 11 попадает сначала на лоток 10, где в результате колебаний и взаимодействия с перегородками-отражателями 8 обрабатываемая зерновая смесь расслаивается.

Более тяжелые и гладкие частицы перемещаются в нижние слои и движутся по уклону лотка 10, и при совпадении характерных размеров частиц целевого продукта с размерами отверстий сита просыпаются вместе с мелкими примесями на поверхность сортировального стола 5 в среднюю зону II канала, образованного зигзагообразными отражателями 8, прикреплёнными к сортировальному столу 5. А более легкие и с более шероховатой поверхностью частицы в результате сегрегации оказываются на поверхности зерновой смеси и движутся вверх в направлении зоны III, куда скатываются благодаря направляющей, обеспечивающей небольшой запас во времени и расстоянии для разделения в этой зоне основной смеси целевого продукта и крупной примеси близкой по физическим свойствам к целевому продукту.

При этом волнообразная форма поверхность позволяет увеличить время пребывания и количество смеси целевого продукта и мелких примесей на поверхности лотка 10, что обеспечивает более качественное предварительное разделение сыпучих продуктов.

Просыпавшиеся в среднюю зону II сортировального стола 5 частицы зерновой смеси под воздействием колебаний окончательно самосортируются. Как и на лотке 10 частицы с меньшей плотностью всплывают в верхние слои, а частицы с большей плотностью погружаются в нижние слои, при этом мелкие частицы также проходят через ситовую поверхность средней зоны II сортировального стола 5 и выводятся из сепаратора по лотку 14 в сборник для примесей 15.

Так как ширина канала сепарирования непостоянна по высоте и по длине, то при постоянной амплитуде колебания сортировального стола 5, частицы одинакового размера, но имеющие меньшую плотность, находящиеся в верхних слоях зерновой смеси чаще контактируют со стенками зигзагообразных перегородок-отражателей 8 и направляются вверх по поверхности сортировочного стола 5 к сборнику для примесей 13, а более плотные частицы, которые находятся в нижних слоях зерновой смеси и практически не подвержены воздействию стенок зигзагообразных перегородок-отражателей 8, направляются вниз по поверхности сортировочного стола 5.

Таким образом, в средней зоне II частицы имеющие большую плотность движутся вниз к нижней зоне III, меньшую плотность – вверх к верхней зоне I, а мелкие частицы просеиваются и выводятся из сепаратора.

В нижней зоне III частицы, имеющие большую плотность далее скатываются по гладкой поверхности, редко ударяясь о стенки зигзагообразных перегородок-отражателей 8, прикреплённых перпендикулярно к сортировальному столу 5 и выводятся из сепаратора в сборник для целевого продукта 12.

В верхней зоне I на направление движения частиц вверх по каналу решающее значение оказывает коэффициент трения этих частиц по шероховатой поверхности и конфигурация стенок перегородок-отражателей, а также и ширина канала. Так как ширина канала уменьшается частицы ударяются чаще о стенки перегородок-отражателей 8, а после удара задерживаются на шероховатой поверхности за счёт сил трения с шероховатой поверхностью и после следующего направленного удара движутся вверх и выводятся из сепаратора в сборник для примесей 13 [6].

Таким образом, при разных свойствах плотности и поверхности частиц, происходит более эффективное отделение от трудноотделимых примесей.

В результате была выбрана оптимальная конфигурация установки для отделения сафлора от примесей для наиболее эффективной реализации процессов разделения.

science-review.ru

science-review.ru