Кондитерская промышленность представляет собой индустриальное производство с высоким уровнем технологии, техники, мощным энергетическим хозяйством.

Кондитерские изделия отличаются высокой питательностью и усвояемостью. Указанные свойства присущи им благодаря использованию для их производства разнообразного по химическому составу и свойствам сырья. Исходная рецептурная смесь может представлять довольно сложную композицию разнообразных компонентов, что позволяет вырабатывать широкий ассортимент кондитерских изделий.

В зависимости от применяемого сырья, технологии его переработки и конечного продукта, все кондитерские изделия, вырабатываемые на предприятиях России, подразделяются на две большие группы: схарные и мучные кондитерские изделия.

Производство кондитерских изделий осуществляется на высоко механизированных поточных линиях, многие станции которых полностью автоматизированы, а их работа управляется с помощью ЭВМ.

Важное место в выполнении планов наращивания объемов производства занимает рациональное использование сырья, экономия дефицитных видов сырья (какао продуктов, орехов, студнеобразователей и т.д), совершенствование ассортимента, снижение сахароемкости изделий, использование для их выработки нетрадиционных, местных видов сырья.

Внедрение нетрадиционного и местного сырья для производства новых видов кондитерских изделий массового производства, обогащенных белковыми веществами, микроэлементами, органическими волокнами, позволяет не только повысить пищевую ценность готовых изделий, но и экономить расход сахара и жира.

Дальнейшее развитие кондитерского производства должно быть направлено:

– на более быстрое техническое переоснащение производства, создание и внедрение новой техники и прогрессивной технологии;

– на применение высокопроизводительных, автоматизированных поточных линий с компьютерным управлением;

– на внедрение новых ресурсосберегающих технологий, обеспечивающих более полное использование сырья, материалов, энергетических ресурсов;

– на значительное повышение выработки завернутых и расфасованных изделий [1,2].

В статье представлено устройство, отвечающие основным направлениям развития современного кондитерского производства конфет с помадной начинкой.

Известно устройство для бесконтактного формования и охлаждения помадных конфетных масс [3], включает корпус, являющийся рабочей пневматической камерой, полотно пластинчатого конвейера, камеру поддержания, приемный транспортер и отливочное устройство. Каждый отдельный элемент полотна пластинчатого конвейера выполнен в виде короба с отверстиями в его верхней стенке, в отверстия крепятся сменные ячейки из пористого материала, профиль которых соответствует профилю отливаемых конфет. Количество отверстий в коробе соответствует количеству насадок отливочного механизма, при этом в пневмокамере на рабочем участке пластинчатого конвейера выполнен щелевой канал переменного сечения для подачи газа в элементы полотна пластинчатого конвейера.

Данное устройство является материалоемким, так как требуется большой расход средств и материалов на изготовление верхних пластин, тяг, роликов, сферических зерен из упругого материала, необходима высокая точность изготовления копира, имеющего сложную форму, и высокая квалификация рабочих для его изготовления, кроме того, в предложенном устройстве подача газа осуществляется только под нижнюю поверхность отливаемой конфеты, что может привести к контакту конфетной массы с боковыми поверхностями ячеек и, следовательно, к увеличению выхода бракованных изделий. Возможно формование ограниченного числа сортов конфет.

Конфетоотливочная машина «Биндлер» с одним отливочным механизмом, Германия [4] предназначена для отливки в крахмал корпусов конфет из помадных и фруктовожелейных масс, состоит из следующих основных частей: штампующего механизма для выштамповывания в крахмале ячеек разнообразных форм и размеров, отливочного механизма, производящего отливку конфетных масс в ячейки крахмальных форм, и приводного механизма.

В связи с тем, что машина использует метод формования отливкой в крахмал, что связано с рядом недостатков: загрязнение цехов крахмальной пылью; необходимость очистки крахмала от посторонних примесей и систематическим его кондиционированием; ухудшение внешнего вида и вкусовых качеств конфет ввиду невозможности полного удаления крахмала с поверхности корпусов; значительное количеством отходов в виде деформированных корпусов конфет.

Известна также конфетоотливочная машина [5], включающая цепной конвейер с укрепленными на нем листами из пористой резины со сквозными ячейками, а под ним расположен ленточный конвейер, служащий дном ячеек при отливке в них конфетной массы. Устройство включает также отливочную головку, камеру пропаривания и глазировочную машину. Участки ленточного и цепного конвейеров непосредственно за отливочной головкой заключены в камеру, в верхней части которой расположена камера пропаривания и камера для охлаждения листов после пропаривания.

Недостатком конфетоотливочной машины является применение крахмала, с сопряженными операциями его сушки, удаления крошки, уборки пыли и периодической замене, необходимости счищать его с корпусов конфет. При этом используется саморасклад для глазировочной машины и требуется применение лотков, а вместе с ними опрокидывающего и штамповочного механизма. Низкое качество корпусов связано с неудобным извлечением их из ячеек. Сложная кинематика конфетоотливочной приводит к низкой надежности и значительному времени на обслуживание.

Поэтому с целью улучшения процесса формования и качества, изготовляемого продукта, а также упрощения кинематики предложена оригинальная конструкция конфетоотливочной машины.

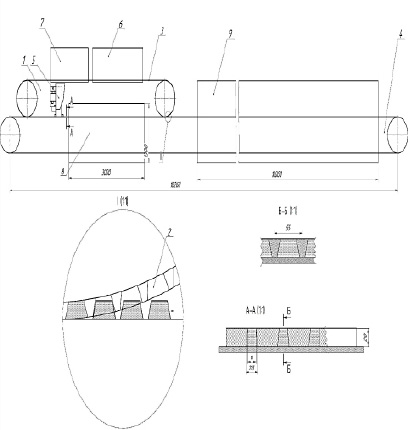

Конфетоотливочная машина (рисунок) содержит конвейер 1 со сквозными ячейками 2 в гибком тяговом органе, который выполнен в виде формующей ленты 3 из пищевого силикона с ферромагнитным порошком и с возможностью намагничивания.

Ячейки 2 имеют форму усеченной пирамиды, большее основание которой находится на внешней стороне формующей ленты 3. Расположенный под ним ленточный конвейер 4 служит дном ячеек при отливке в них конфетной массы.

Конфетоотливочная машина имеет отливочную головку 5, камеру пропаривания 6.

Конфетоотливочная машина: 1 – Камера предварительного формирования корпусов, 2 – камера последующей кристаллизации помадной массы, камера, 3 – камера окончательной кристаллизации, 4 – формующая лента, 5 – конфетоотливочная головка, 6 – транспортирующая лента, 7 – камера пропаривания

Участок формующей ленты 3 перед отливочной головкой 5 заключается в первую камеру охлаждения 7 для предварительного формирования корпусов конфет. По ходу совместного движения формующей ленты 3 и ленточного конвейера 4 за отливочной головкой 5 размещена вторая дополнительная камера охлаждения 8, при этом после отливочной головки 5 и по ходу ленточного конвейера 4 после формующей ленты 3 расположена третья дополнительная охлаждающая камера 9.

Предлагаемая конфетоотливочная машина работает следующим образом:

1. Предварительно в камере охлаждения 7 осуществляется охлаждение формующей ленты 3 для того чтобы горячая конфетная масса заливалась в ее холодные ячейки 2, что обеспечивает быструю поверхностную кристаллизацию и первоначальное формирование корпусов.

2. Затем в отливочную головку 5 загружаются конфетные массы с разными рецептурами или цветом. Затем происходит отливка из каждого дозирующего насоса отливочной головки 5 в охлажденные ячейки 2 формующей ленты 3. Далее формующая лента 3 соприкасается с ленточным конвейером 4 и направляется по ходу движения ленточного конвейера 4 в камеру охлаждения 8 для последующей кристаллизации помадной массы. В момент, когда ленты отделяются друг от друга происходит высвобождение корпусов из ячеек 2. Формующая лента 3 с пустыми ячейками 2 направляется в камеру пропаривания 6, с целью очищения от остатков помадной массы, а освободившиеся корпуса остаются на ленточном конвейере 4 и направляются в камеру охлаждения 9, для окончательной кристаллизации помады, далее они направляются в глазировочную машину.

Таким образом, использование изобретения позволит:

– упростить кинематику конфетоотливочной машины;

– улучшить удобство обслуживания конфетоотливочной машины;

– уменьшить количество бракованной продукции, ввиду удобства извлечения корпусов из ячеек;

– повысить надежность работы конфетоотливочной машины.

science-review.ru

science-review.ru