Для поиска рациональной дозировки АЯС в рецептуру пралиновых конфет с заменой сахарной пудры применили методы математического планирования эксперимента таким образом, что эмпирически найдено математическое описание исследуемого процесса резания жгутов пралиновых масс виде уравнений регрессии, найденных статистически на основе экспериментов [1–5].

Основные факторы планирования: X1 – дозировка порошкообразного солодового ячменного концентрата путём замены сахарной пудры, %; Х2 – температура в центре жгута, ºС.

Все представленные факторы являются совместимыми и не коррелируются между собой. Пределы измерения исследуемых факторов представлены в табл. 1.

Таблица 1

Интервалы варьирования и пределы измерения факторов планирования

|

Условия планирования |

Кодовое значение |

Пределы изменения факторов |

|

|

Х1 |

Х2 |

||

|

Основной уровень |

0 |

30 |

25 |

|

Интервал варьирования |

D |

21,28 |

7,09 |

|

Верхний уровень |

+1 |

51,28 |

32,093 |

|

Нижний уровень |

-1 |

8,72 |

17,91 |

|

Верхняя «звездная точка» |

+1,41 |

60 |

35 |

|

Нижняя «звездная точка» |

-1,41 |

0 |

15 |

Критериями оценки влияния данных факторов физико-механические показатели массы типа пралине были выбраны: Y1 – пластическая прочность жгута, кПа; Y2 – формоудерживающая способность жгута.

В качестве формоудерживающей способности использовали отношение высоты к ширине основания поперечного сечения конфетного жгута, выраженное в безразмерных единицах (для жгута квадратного поперечного сечения такое соотношение равно единице, в случае если жгут деформируется при разрезании, это соотношение меньше единицы [1, 2, 6, 7].

Факторы и критерии планирования представлены в виде матрицы планирования экспериментов (табл. 2).

Для исследования выбран полный факторный эксперимент 22 причём, применено центральное композиционное рототабельное униформ-планирование, а для исключения влияния неконтролируемых параметров, рандомизировали порядок опытов с помощью таблицы случайных чисел. Каждую комбинацию факторов повторяли 3 раза [6, 8, 9].

Таблица 2

Матрица комбинаций факторов планирования экспериментов и полученные результаты

|

Опыты: |

Значения факторов в кодированном виде |

Значения факторов в натуральном виде |

Y1, кПа |

Y2 |

||

|

X1 |

X2 |

X1 |

X2 |

|||

|

1 |

-1 |

-1 |

8,72 |

17,91 |

930 |

1 |

|

2 |

-1 |

+1 |

8,72 |

32,09 |

3,1 |

0,16 |

|

3 |

+1 |

-1 |

51,28 |

17,91 |

1070 |

1 |

|

4 |

+1 |

+1 |

51,28 |

32,09 |

200 |

0,57 |

|

5 |

-1,414 |

0 |

0 |

25 |

27 |

0,33 |

|

6 |

+1,414 |

0 |

60 |

25 |

592 |

0,99 |

|

7 |

0 |

1,414 |

30 |

15 |

1000 |

1 |

|

8 |

0 |

+1,414 |

30 |

35 |

3,5 |

0,14 |

|

9 |

0 |

0 |

30 |

25 |

411 |

0,85 |

|

10 |

0 |

0 |

30 |

25 |

93 |

0,86 |

|

11 |

0 |

0 |

30 |

25 |

94 |

0,83 |

|

12 |

0 |

0 |

30 |

25 |

95 |

0,85 |

|

13 |

0 |

0 |

30 |

25 |

92 |

0,84 |

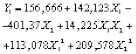

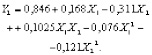

Анализ регрессионных зависимостей (1), (2) позволяет судить о влиянии факторов на рассматриваемый процесс. На пластическую прочность пралинового жгута наибольшее влияние оказывает температура продукта, содержание АЯС также влияет на прочностные свойства массы, но в меньшей степени.

, (1)

, (1)

(2)

(2)

Знак плюс перед. коэффициентом при линейных членах указывает на то, что при увеличении этого параметра, значение выходного параметра возрастает. Квадратичный член в уравнении (1) имеет положительный знак, это свидетельствует о том, что при повышении дозировки АЯС (уравнение (2)) пластическая прочность возрастает.

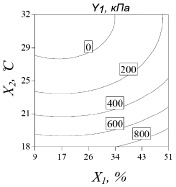

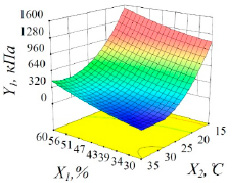

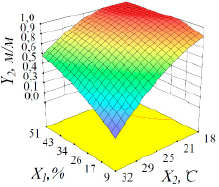

Практический интерес представляют поверхности отклика и кривые равных значений, представленные на рис. 1 – 2, которые несут смысл номограмм.

а б

Рис. 1. Кривые равных значений a и поверхность отклика б зависимости пластической прочности жгута массы типа пралине Y1, кПа от: доли замещаемой на АЯС сахарной пудры X1, % и температура резания X2, ºС

а б

Рис. 2. Кривые равных значений (a) и поверхность отклика (б) зависимости формоудерживающей способности жгута массы типа пралине Y2, м/м от доли замещаемой на АЯС сахарной пудры X1, % и температура резания X2, ºС

Графическая интерпретация оптимальных значений входных факторов получена путём наложения графиков кривых равных значений (рис. 3). Номограмма оптимизации процесса резания отформованных жгутов масс типа пралине представлена на рис. 3.

Рис. 3. Номограмма оптимизации процесса резания масс типа пралине: X1 – доля замещаемой на АЯС сахарной пудры, %; X2 – температура резания, ºС

Задача оптимизации сводилась к определению таких значений Xi, которые удовлетворяли бы условию:

кПа.

кПа.

Полученные первые 5 результатов оптимизации, отвечающих критерию D→1 , представлены в табл. 3.

Таблица 3

Оптимальное значение дозировки АЯС (выходными параметрами является пластическая прочность и формоудерживающая способность)

|

№ |

X1 |

Х2 |

Y1 |

Y2 |

|

1 |

34,599 |

21,14 |

471,616 |

1 |

|

2 |

41,213 |

22,016 |

465,842 |

1 |

|

3 |

44,232 |

22,252 |

485,678 |

1 |

|

4 |

50,443 |

22,324 |

573,711 |

1 |

|

5 |

51,069 |

22,29 |

586,863 |

1 |

Таким образом выбрана рациональная дозировка АЯС – 50% от рецептурных значений сахарной пудры с ее заменой

science-review.ru

science-review.ru