Химико-технологические процессы лежат в основе получения изолированных из объектов растительного и животного происхождения стандартизованных биологически активных субстанций, в том числе лецитинов. В последующих технологических циклах, характерных для глубокой переработки сельскохозяйственного сырья, они используются путем включения в состав БАД или непосредственно в рецептурные композиции обогащенных продуктов питания. При этом опыт ведущих промышленно развитых стран позволяет оценить роль и значение разработки и практического использования подходов, интенсифицирующих конкретные химико-технологические процессы, в обеспечении эффективности производства и конкурентоспособности хозяйствующих субъектов разного уровня, функционирующих в рамках определенных кластеров при реализации сквозных аграрно-пищевых технологий [1–3].

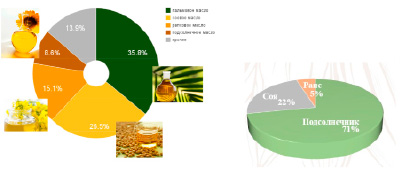

В качестве примера комплексного применения физических воздействий для интенсификации химико-технологических процессов, повышения качества, массового выхода основных и дополнительных продуктов, а также глубины переработки сельскохозяйственного сырья рассмотрим систему процессов получения лецитинов как дополнительной к основной системе процессов получения растительного масла. В качестве наиболее широко используемых сырьевых объектов для получения лецитинов в мировом масштабе служат соевые бобы, на продукты первичной переработки которых приходится 26,5 % в структуре мирового производства растительного масла, далее следуют маслосемена рапса (15,1 %) и подсолнечника (8,6 %). Глобально превалирующее место на рынке масличных России занимает подсолнечник (71 %), за ним следуют соя (22 %) и рапс (5 %). Графическая интерпретация статистических данных в сравнительном аспекте представлена на рис. 1 [3].

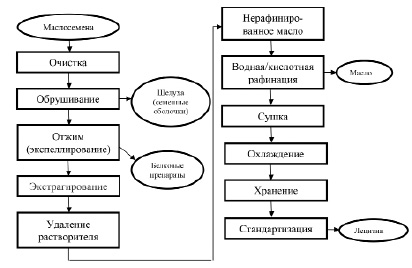

Общая блок-схема переработки масличного сырья с получением нерафинированного и рафинированного масла, лецитинов, белковых препаратов, фракции семенных оболочек по данным зарубежных источников научно-технической литературы, представлена на рис. 2.

а б

Рис. 1. Структура производства растительного масла: а – в мире; б – в России в сезоне 2016/2017 гг.

Рис. 2. Общая блок-схема переработки масличного сырья с получением нерафинированного и рафинированного масла, лецитинов, белковых препаратов

Следует отметить, что в рамках этой схемы экспеллирование как операция по извлечению масла из маслосемян не применяется в технологиях переработки соевых бобов. Оно применимо к переработке семян рапса и подсолнечника.

Последовательность операций традиционного начального цикла переработки маслосемян в условиях отечественных предприятий включает шесть стадий: очистка, обрушивание, сортирование, измельчение, влаготепловая обработка, отжим, и завершается получением нерафинированного масла. Маслосемена подвергают очистке на сепараторе, после чего передают на обрушивание в семенорушку. Полученный полупродукт – рушанку – сортируют с выделением фракций: целые ядра, половинки ядер, масличная пыль. В результате измельчения фракций на вальцовых станках получают мятку. Ее подвергают влаготепловой обработке, которая проходит в два этапа: I этап – прогрев паром до температуры 60оС; II этап – нагрев и высушивание при температурном режиме до 105оС, с получением мезги в качестве промежуточного продукта. Мезгу подают на пресс для отжима масла. Основным продуктом на этой операции является нерафинированное масло, побочным – жмых в виде крупки.

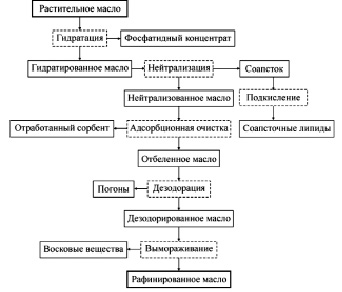

Последовательность операций, позволяющая получить рафинированное масло разной степени очистки, с соответствующими побочными продуктами, представлена на рис. 3.

Рис. 3. Блок-схема рафинации растительного масла [5]

Она обусловлена разнообразием методов рафинации, применяемых для получения рафинированного масла стандартного качества, с учетом различного качества масел и жиров, поступающих на рафинацию, а также разнообразия требований, предъявляемых к рафинированным жировым продуктам, и находится в тесной взаимосвязи с основными процессами пищевых производств (таблица).

Взаимосвязь между основными процессами пищевых производств и методами рафинации растительных масел

|

Процессы |

Методы рафинации |

Основное назначение |

|

Гидромеханические |

Отстаивание. Центрифугирование. Фильтрование |

Разделение суспензии или несмешивающихся жидкостей |

|

Физико-химические |

Гидратация. Вымораживание. Нейтрализация. Промывка. Сушка |

Извлечение фосфатидов и других гидрофильных веществ Извлечение высокоплавких веществ Удаление свободных жирных кислот Удаление мыла и других водорастворимых веществ Удаление влаги |

|

Массообменные |

Отбелка. Дезодорация. Дистилляционная рафинация (бесщелочная) |

Удаление пигментов и других окрашенных веществ, а также мыла Удаление одорирующих веществ Удаление свободных жирных кислот и одорирующих веществ |

Масло, полученное путем прессования и экстрагирования, содержит мелкие частицы мезги, воска, фосфолипиды, красящие вещества, свободные жирные кислоты, белковые вещества, поэтому подлежит очистке.

Удаление из масла твердых взвешенных примесей и воды проводят на этапе его первичной очистки методом отстаивания в отстойниках, механических гущеловушках, с помощью осадительных центрифуг и при фильтровании.

Рафинация растительного масла представляет собой многостадийный процесс с использованием разных способов рафинирования: физических (отстаивание, центрифугирование, фильтрование), химических (гидратация, щелочная рафинация), физико-химических (отбеливание, дезодорация – отделение летучих веществ).

Современная технология полной рафинации предусматривает удаление из масла фосфолипидов (операция гидратация масла), восков и воскоподобных веществ (операция вымораживание), свободных жирных кислот (операция отбеливание масла), веществ, ответственных за вкус и запах масла (операция дезодорация или обработка перегретым паром).

Например, для удаления фосфолипидов и восков, белковых веществ проводят гидратацию – процесс обработки масла водой и паром. При перемешивании их с маслом происходит увеличение объема фосфолипидов и белковых веществ, которые набухают, укрупняются и выпадают в осадок в виде хлопьев. Это позволяет реализовать процедуру удаления фосфолипидов из масел как этап технологической схемы получения лецитинов при следующих основных технологических режимах. Внесение в смесительный резервуар 1–2 % воды к массе масла при температуре около 70оС обеспечивает условия, благоприятные для гидратации фосфолипидов, которые отделяются центрифугированием. Обезвоживание фосфатидного концентрата в тонком слое в условиях вакуума позволяет снизить массовую долю влаги в продукте с 40 % до значений менее 1 %. При этом продолжительность обезвоживания составляет 1–2 мин при температуре 90–100оС, в связи с чем необходимо охлаждение продукта до температуры 50оС.

Необезвоженный фосфатидный концентрат (ФК), получаемый путем водной рафинации сырых соевых масел, в настоящее время обрабатывается для получения лецитина или используется в качестве рецептурного компонента обогащенных пищевых или кормовых продуктов. Масло, входящее в состав ФК, как правило, не восстанавливается и не перерабатывается. В работе [6] были проанализированы три способа восстановления окклюдированного фосфатидным концентратом масла и получения лецитина из необезвоженного ФК: прямая экстракция масла холодным ацетоном (способ I), экстракция после удаления воды под вакуумом (способ II) и разделение растворителем с гексаном / этанолом (способ III). В результате установлено, что при удалении воды перед экстракцией (способы II и III) были получены более высокие выходы масла (до 588 г/кг окклюдированного масла). Между тремя способами не было обнаружено существенных различий в выходах лецитина (720–807 г/кг обезвоженных ФК). Степень чистоты лецитинов, полученных по рассматриваемым способам, составил 610–691 г. общего количества фосфолипидов на кг продукта. Таким образом, экспериментально доказано, что масло, содержащееся в необезвоженном ФК, может быть извлечено путем удаления воды и экстракции ацетоном. При этом показатели качества и стабильности извлеченного из фосфатидного концентрата масла позволяют использовать его так же, как и полученное в основном производственном процессе получения соевого масла. Лецитины могут быть получены с различным составом фосфолипидов и иметь различные прикладные аспекты, что свидетельствует о необходимости и целесообразности технического обеспечения инновационных технологических процессов, обеспечивающих комплексное использование компонентов масличного сырья.

science-review.ru

science-review.ru