В условиях глобализации и постоянного роста требований и ожиданий потребителей организации вынуждены постоянно адаптировать и улучшать свою организацию бизнеса. Концепция бережливого производства (далее – БП) может содействовать организациям в повышении их конкурентоспособности и эффективности бизнеса, предлагая комплекс методов и инструментов по всем направлениям деятельности, позволяющий производить товары и оказывать услуги в минимальные сроки и минимальными затратами с требуемым потребителем качеством. Применение БП предполагает определенный способ мышления, рассматривая любую деятельность с точки зрения ценности для потребителя и сокращения всех видов потерь.

Под термином «потери» в концепции БП подразумевается любое действие на всех уровнях организации, при осуществлении которого потребляются ресурсы, но не создаются ценности. В свою очередь «ценность» – это полезность, присущая продукции с точки зрения потребителя и находящая отражение в цене продаж и рыночном спросе.

Концепция БП позволяет:

– постоянно повышать удовлетворенность потребителей, акционеров и других заинтересованных сторон;

– постоянно повышать результативность и эффективность бизнес-процессов;

– упростить организационную структуру, улучшить процессы менеджмента;

– быстро и гибко реагировать на изменение внешней среды [1].

Реализация подходов концепции БП обеспечивается применением инструментов БП. Стандарты [1, 2] к основным инструментам относят:

• стандартизацию работы;

• организацию рабочего пространства (5S);

• картирование потока создания ценности (VSM);

• визуализацию;

• быструю переналадку (SMED);

• защиту от непреднамеренных ошибок (poka-yoke);

• канбан;

• всеобщее обслуживание оборудования (TPM).

Практика показывает, что значительную роль в повышении конкурентоспособности и эффективности бизнеса играет стандартизация, в частности, внутрифирменная (внутризаводская). В концепции БП этот принцип реализуется через один из основных инструментов – стандартизацию работы.

Повышение эффективности производства с внедрением стандартизации работы достигается за счет точного описания каждого действия, порядка и правил осуществления деятельности, включая определение времени выполнения действий, последовательности операций и необходимого уровня запасов [3].

Существует три фундаментальных компонента стандартизированной работы:

1) время такта и время цикла;

2) стандартный уровень незавершенного производства;

3) последовательность работ [4].

Рассмотрим стандартный уровень незавершенного производства.

Незавершенное производство, НЗП (Work-in-Progress, WIP) – части продукции, изготовление которой не закончено, но машинная или ручная работа над ними совершена по мере их движения по потоку создания ценности [5].

Другими словами, незавершенное производство – те элементы производства, которые находятся на стадии добавления ценности.

Величина незавершенного производства оценивается через стандартный уровень незавершенного производства (СУНЗП, SWIP) [6, 7]:

, (1)

, (1)

где tc – время цикла; tt – время такта.

Время такта подразумевает доступное производственное время за определенный период (например, смена, сутки, месяц и т.д.), деленное на объем потребительского спроса за этот период [1].

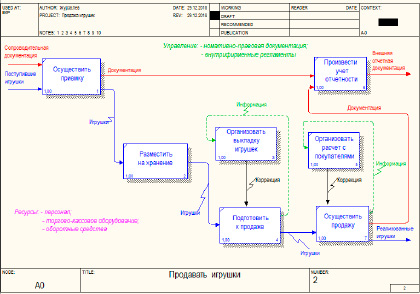

Рис. 1. Модель процесса продажи игрушек, построенная с использованием методологии IDEF0

а

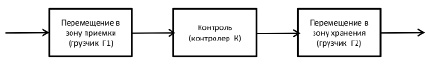

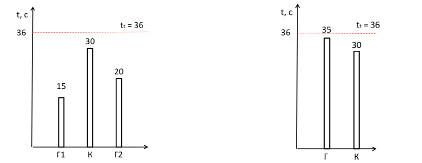

б в

Рис. 2. Оптимизация процесса приемки товара на основе рассчитанного СУНЗП: а – операции этапа приемки товара; б – время такта и время цикла операций этапа приемки товара до оптимизации; в – время такта и время цикла операций процесса приемки товара после оптимизации; tt – время такта; Г1 – грузчик зоны приемки; К – контролер; Г2 – грузчик зоны хранения; Г – грузчик

Время цикла – это время, необходимое для выполнения конкретной операции при производстве единицы продукции или услуги в соответствии с процессом [3].

Величина СУНЗП определяет минимально необходимое количество ресурсов для обеспечения требуемого уровня стандартной работы.

Показатель СУНЗП, например, может быть использован для определения оптимального количества персонала и оборудования, необходимого для обеспечения требуемого уровня такта [6, 7].

Рассмотрим один из подходов к определению СУНЗП на примере процесса продажи игрушек магазином детских товаров. С целью применения того или иного инструмента БП целесообразно построение процессной модели деятельности. Для этого была использована методология IDEF0 [8]. Модель процесса продажи игрушек представлена на рис. 1.

Рассмотрим этап «Приемка игрушек». Данный этап можно разбить на три основные операции (рис. 2,а):

• перемещение в зону приемки;

• контроль;

• перемещение в зону хранения.

Для выравнивания времени цикла и оптимизации процесса применим расчет стандартного уровня незавершенного производства. Исходные данные для расчета, представленные на рис. 2,б, были получены посредством тайминга рассматриваемого этапа производственного процесса.

Произведем расчёт значения стандартного уровня незавершенного производства (СУНЗП) по формуле (1):

СУНЗП = Σtc / tt = (15 + 30 + 20) / 36 = 1,8.

Значение СУНЗП = 1,8 говорит о том, что при существующих времени такта и времени цикла для выполнения процесса достаточно 2 человек. Очевидно, что возможно исключить из процесса одного из грузчиков, передав его функции второму (рис. 2,в).

Из гистограммы рис. 2,в видно, что при такой оптимизации процесса время цикла также не превысит времени такта.

Работа выполнена под руководством старшего преподавателя кафедры метрологии, стандартизации и сертификации, к.т.н. Гарельского В.А.

science-review.ru

science-review.ru