Пластмассы (пластические массы, пластики) – материалы, в состав которых в качестве обязательной составляющей входят полимеры. Полимером называются вещества, молекулы которых представляют собой цепь или пространственную решётку последовательно соединённых одинаковых групп атомов, повторяющихся большое количество раз [1]. Их можно разделить на пластмассы инженерно-технического и общетехнического назначений. Пластмассы инженерно-технического назначения по сравнению с пластмассами общетехнического назначения обладают более высокими прочностными свойствами, повышенной теплостойкостью, более высокой износостойкостью и другими важными техническими характеристиками. К ним относятся некоторые виды полимеров: полиамиды, поликарбонаты, полифениленоксид, полиформальдегид и т.д.

Полиамиды. Термостойкие полимеры, в состав которых входят высокомолекулярные синтетические соединения, содержащие амидную группу (CO-NH или CO-NH2), называются полиамиды. Амидная связь в составе макромолекул этих полимеров повторяется от двух до десяти раз.

Все полиамиды являются жесткими материалами; они обладают повышенной прочностью, обусловленной кристаллизацией. Плотность варьируется в пределах от 1,01 до 1,235 г/см³. Поверхность полиамидных материалов – гладкая, устойчивая к выцветанию и изменению формы.

Они превосходно окрашиваются любыми красителями, устойчивы к воздействию многих химических реагентов, спиртов, щелочей, масел, бензина, но растворяются в концентрированной серной кислоте, являющейся для них универсальным растворителем, а также в муравьиной, монохлоруксусной, трифторуксусной кислотах, в феноле, крезоле, хлорале, трифторэтаноле. Макромолекулы полиамидов связаны между собой водородными связями, что обеспечивает полимерам высокую теплостойкость [2].

Существую три промышленных способа получения полиамидов.

1. Поликонденсация – реакция, приводящая к полиамидам, называемая полиамидированием дикарбоновых кислот (или их диэфиров) и диаминов:

nH2NRNH2+nHOOCR-COOH →[-NHRNHCORCO-]n+2nH2O

2. Поликонденсация диаминов, динитрилов и воды в присутствии катализаторов, например кислородных соединений фосфора и бора, в частности смеси фосфористой и борной кислот:

nNCRCN + nH2NR`NH2 + 2nH2O → [-CORCONHR`NH-]+2nH2O → [-CORCONHR`NH]n + 2nNH3.

3. Гидролитическая и каталитическая (анионная, катионная) полимеризация лактамов ω-аминокислот:

nHN(CH2)xCO → [-HN(CH2)xCO-]n.

Благодаря своим свойствам полиамиды в строительстве применяются для изготовления трубопроводов и запорно-регулирующей арматуры, ими покрывают бетон, деревянные поверхности и керамику для придания им антисептических свойств. Они используются в качестве антикоррозионного покрытия металлических конструкций, а также в составе клеевых и лакокрасочных составов.

Поликарбонаты. Поликарбонаты – сложные полиэфиры угольной кислоты и дигидроксисоединений общей формулы [—ORO—C(O)—]n, где R-ароматические или алифатические остатки; относятся к инженерным аморфным пластикам.

Поликарбонат устойчив к механическим ударам (при сильном ударе может появиться трещина). Отличается небольшим весом. Имеет большую разность между максимальной и минимальной температурами (максимальная +110 °С, минимальная -40 °С). Полимер пожароустойчив, хорошо пропускает свет (до 95 %). Например, сотовый поликарбонат плохо пропускает свет, но при этом он его прекрасно его рассеивает. Поликарбонат используют как утеплитель, он хорошо сохраняет тепло. Шумопоглощающая способность позволяет использовать его для шумоизоляции помещений. Полимер не взаимодействуют и не реагируют с химикатами, но если материал будет долгое время находиться под нагрузкой, то при попадании на него химических реагентов может терять свои свойства [3].

В промышленности поликарбонаты получают тремя способами.

1. Переэтерификация дифенилкарбоната при помощи «Бисфенола А» в вакууме в присутствии сложных оснований (к примеру, натрий метилата) при повышении температуре от 150 до 300 °С, включая постоянное удаление из зоны реакции образующихся фенолов:

nHО-C6H4-C(СН3)2-C6H4-OH+nC6H5-O-CO-C6H5 →[-O-C6H4-С(СН3)2-C6H4-O-CО-]+ (2n-1) C6H5OH

В результате полученный вязкий расплав удаляется из реактора, охлаждается и гранулируется.

1. Фосгенирование «А-бисфенола» в растворе в присутствии пиридина при температурах ниже 25 °C. Пиридин, который служит одновременно катализатором и акцептором HCl, выделяющегося в реакции, добавляют в большом избытке (не меньше чем 2 моля на 1 моль фосгена). В роли растворителей служат безводные хлорорганические соединения, а в роли регуляторов молекулярной массы выступают одноатомные фенолы. Из раствора, полученного в результате реакции, удаляется пиридина гидрохлорид. Оставшийся раствор поликарбоната промывают, отделяют от остатков пиридина соляной кислотой. Поликарбонат выделяется из данного раствора при помощи осадителя (к примеру, ацетона) в виде мелкодисперсного белого осадка, который фильтруют и сушат, прессуют и гранулируют.

2. Межфазная поликонденсация «А-бисфенола» с фосгеном, проводимая в средах водных щелочей и органических растворителей, таких как хлористый метилен или смеси хлорированных растворителей:

NaOH

nNaO-C6H4-C(СН3)2-C6H4-ONa + nCOCl2 → [-O-C6H4-C(СН3)2-C6H4-O-CО-]n + 2nNaCl

H2O

Условно данный процесс можно разделить на два этапа. В ходе первого фосгенируется динатриевая соль бисфенола в форме олигомеров, содержащих реакционноспособные хлорформиатные, а также гидроксильные концевые группы. Второй – поликонденсация олигомеров с последующем образованием полимера [4].

В строительстве поликарбонаты применяют по различным направлениям. Прежде всего изготовление кровли. Кровля из сотового пластика толщиной 32 мм и 40 мм легко противостоит ударам града, снеговой и ветровой нагрузке. По теплоизоляции кровлю из данного материала можно сравнить двухкамерным стеклопакетом. В офисных зданиях поликарбонат используется для создания прозрачных стен и перегородок, что ускоряет ход строительства и уменьшает вес здания. Для изготовления панорамных окон во всю стену в домах различного назначения, а также для строительства теплиц и парников незаменимым материалом является поликарбонат.

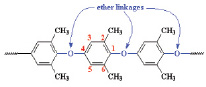

Полифениленоксид. Полифениленоксид – теплостойкий аморфный материал. Полифениленоксид состоит из фениленовых колец, соединённых между собой в пара-положении (или, что то же самое, в положении 1,4) эфирными связями, а в положениях 2 и 6 к атомам углерода в составе колец присоединены метильные группы [5].

Полифениленоксид представляет собой конструкционный пластик с высокой термостойкостью. Для него характерна относительно невысокая прочность. Поэтому полимер часто используется в смеси с ударопрочным полистиролом. Устойчив к воздействию кислот и щелочей. Среди прочих особенностей полифениленоксида – высокая износостойкость, выраженные диэлектрические свойства и радиоционная стойкость.

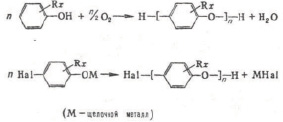

Основной метод получения – окислительная дегидрополиконденсация замещенных (в основном в положениях 2 и 6) фенолов и п-галогенфенолов по схемам:

Материал широко применяется в электротехнике и машиностроении. На поверхности полифениленоксида не размножаются микроорганизмы, что позволяет использовать его в медицине и пищевой промышленности. Благодаря высокой температуре плавления, изделия из полифениленоксида могут стерилизоваться в автоклаве.

Полиформальдегид. Полиформальдегид – синтетический полимер, термопласт, продукт полимеризации формальдегида; твердое вещество белого цвета. Полиформальдегид известен также как ацетальная смола, делрин, целкон, хостаформс. Его общая формула:

[-CH2O-]n.

Полиформальдегиды имеют высокую механическую прочность, жёсткость; малую усадку при переработке; низкую ползучесть. Материал возможно эксплуатировать в нагруженном состоянии при температурах от -40 до 120 °С; молекулярная масса составляет 40-120 тысяч единиц, а плотность 1410-1430 кг/см3; температура плавления 165-180 °С; температура стеклования -60 °С; степень кристалличности 60-100 %. Полимер устойчивость к щелочам, растворителям. Но разрушается минеральными кислотами, в моногидрате гексафторацетона и гексафторацетоноксиме, при повышенных температурах ограниченно растворяется в хлорфенолах, ароматических аминах, бензиловом спирте. Не стоек к действию сильных кислот, к истиранию, ударным нагрузкам, влагостоек; легко окрашивается, сваривается, поддается механической обработке.

В промышленности полиформальдегид получают полимеризацией безводного мономера или его циклического тримера – триоксана. Синтезированный полиформальдегид содержит концевые группы ОН и нестоек, при нагревании выше 200 °С полностью разлагается на формальдегид. Его стабилизируют, блокируя концевые группы ОН путем ацетилирования уксусным ангидридом в присутствии основных катализаторов. Блокированный полиформальдегид термостоек до 250 °С. Для стабилизации вводят добавки-антиоксиданты фенольного типа и термостабилизаторы, связывающие выделяющийся при разложении формальдегид.

Полиформальдегид применяется для изготовления, пленок, технического волокна. Как конструкционный материал полиформальдегид применяется для изготовления деталей, к которым предъявляются антифрикционные свойства. Из него изготавливают детали, контактирующие с топливом, маслами, органическими растворителями. Полиформальдегид применяется вместо цветных металлов и сплавов в производстве конструкционных материалов [6].

Пластмассы инженерно-технического назначения пользуются популярностью в строительной сфере. Благодаря своим физическим и химическим характеристикам данные полимеры используются в таких условиях, в которых любой другой материал утратил бы свои свойства. При этом полиамиды являются хорошими заменителями других материалов, например, поликарбонат вместо стекла.

Какую бы, на первый взгляд, незначительную роль полимеры играли бы в строительстве, пластмассы инженерно-технического назначения облегчают и усовершенствуют нашу жизнь.

science-review.ru

science-review.ru