Бетонополимеры представляют собой затвердевшие бетоны, пропитанные мономерами или жидкими олигомерами, которые после соответствующей обработки переходят в твердые полимеры, заполняющие поры и дефекты бетона [1].

Наиболее часто бетонополимеры получают, пропитывая бетон мономером с последующей его полимеризацией непосредственно в порах бетона. Самый применимый метод – термокаталитический, по результатам которого в бетоне возникает особая структура, где полимер связывает различные участки бетона, плотно заполняя его дефекты. Происходит дисперсное армирование бетона. Подобная модификация структуры возможна благодаря наличию в бетоне разветвленной сети пор, капилляров, различных микродефектов, образующихся при формовании бетонных и железобетонных изделий, их твердении и в процессе эксплуатации. Дефекты и поры снижают прочность бетона, а также его долговечность и стойкость к действию агрессивных сред, т.к. открывают последним доступ внутрь бетона [2, с. 118].

Для устранения недостатков могут быть использованы различные полимеры, например, эпоксидные и полиэфирные смолы, немодифицированные битумы, а также битумы, модифицированные синтетическими смолами. Наиболее часто в качестве мономеров применяют стирол С8Н8, метилметакрилат C5H8O2, соединения на их основе, а также сополимерные материалы, из которых наибольшее распространение получили составы на основе мономеров акрилового и метакрилового ряда [3, с. 222].

Как показывают исследования, наиболее эффективна пропитка готовых бетонных и железобетонных изделий и конструкций различного состава [3, с. 222]. В результате происходит уплотнение структуры бетона полимером, и увеличивается противодействие ряду физико-химических факторов: в несколько раз возрастает прочность, значительно повышается морозостойкость и стойкость в агрессивных средах, улучшаются другие свойства. Важным преимуществом бетонополимеров является то, что последующей специальной обработке могут подвергаться практически все виды бетонов или различных капиллярно-пористых стройматериалов. При этом можно обрабатывать либо весь объем бетона, либо только его поверхность или отдельные зоны изделия с целью придания им необходимых свойств. В результате получают широкую гамму материалов, объединенных общим названием «бетонополимеры» [2].

Свойства бетонополимеров

При пропитке бетона мономером с последующей полимеризацией его в теле бетона в материале возникает особая структура, которая состоит из затвердевшего цементного камня, скрепляющего зерна заполнителя в единый монолит, и разветвленной системы нитей и включений полимера.

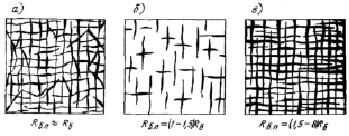

Полимер заполняет поры и капилляры цементного камня, заполнителя и контактной зоны между ними, делая их газо- и водонепроницаемыми. Полимер полностью заполняет мелкие поры, в крупных порах вследствие усадки мономера при полимеризации могут возникать усадочные раковины и пустоты в центре поры, однако эти пустоты являются замкнутыми, а поры – непроницаемыми для жидкостей и газов. Полимер в отдельных порах связан между собой тончайшими нитями, проходящими через капилляры цементного камня. В большинстве случаев полимер не взаимодействует с цементным камнем, однако отдельные полимеры могут вступать в физико-химическое взаимодействие с компонентами бетона. Обычно полимер как бы заклеивает дефекты структуры цементного камня, заполнителя и контактной зоны и связывает большим количеством нитей различные участки бетона, повышая их сопротивление нагрузке и трещиностойкость. В результате пропитки бетона мономером и его полимеризации могут быть получены различные внутренние структуры материала: блокированная, строчная и сетчатая [2, с. 131] (рис. 1).

Рис. 1. Структура бетонополимеров: а – блокированная, б – строчная, в – сетчатая: а) Прочность бетонополимера (Rбп) примерно равна прочности исходного бетона(Rб); б) Прочность бетонополимера (Rбп) в 1–1.5 раза выше прочности исходного бетона(Rб); в) Прочность бетонополимера (Rбп) в 1.5–8 раз выше прочности исходного бетона(Rб)

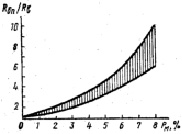

По сравнению с исходными составами прочность при сжатии у бетонополимера возрастает в 2–10 раз (табл. 1., табл. 2). Это увеличение тем больше, чем выше содержание полимера в бетоне (рис. 2). Прочность при изгибе и растяжении также существенно увеличивается [3, с. 223] (табл. 1).

Таблица 1

Свойства бетонов и бетонополимеров

|

Показатель |

Исходный бетон |

Бетонополимер |

|

Предел прочности, МПа |

30…50 2…3 5…6 |

100…200 6…19 14…28 |

|

При сжатии При растяжении При изгибе |

||

|

Модуль упругости, МПа |

(2,5…3,5)*104 |

(3,5…5)*104 |

|

Прочность сцепления с арматурой, МПа |

1…2 |

10…18 |

|

Относительные деформации усадки |

50*10-5 |

5*10-5 |

|

Относительные деформации ползучести |

(40…60)*10-5 |

(6…8)*10-5 |

|

Водопоглощение, % |

3…5 |

1 |

|

Электрическое сопротивление, Ом |

105 |

1014 |

|

Морозостойкость |

F200 |

F5000 |

|

Коррозионная стойкость |

Недостаточная |

Высокая |

Таблица 2

Улучшение свойств различных бетонов после пропитки полимерами

|

Виды бетонов |

Прочность на сжатие, МПа |

|

|

До обработки |

После обработки |

|

|

Обычный бетон |

10…40 |

80…150 |

|

Высокопрочный бетон |

50…70 |

150…200 |

|

Керамзитобетон |

3…15 |

30…90 |

|

Газобетон |

1…8 |

15…90 |

|

Гипсобетон |

15…22 |

80…92 |

|

Гипсоцементобетон |

30 |

140 |

|

Силикатный бетон |

30…50 |

100…200 |

На прочность бетонополимера влияют структура, прочность (табл. 3) и влажность (рис. 3) исходного бетона, вид, состав и свойства пропиточного состава, режимы сушки, вакуумирования, пропитки материала и полимеризации мономеров, а также содержание полимера в порах бетона. Прочность бетонополимера в значительной степени зависит от содержания полимера в порах бетона (рис. 2). Для изучения этой зависимости пропитке подвергали бетон марки М200 с различной исходной влажностью. В результате получали материал с различной степенью заполненными полимером порами, т.е. с различным значением привеса полимера и соответственно с разной прочностью. Прирост прочности увеличивался при более полном заполнении структуры полимером. Аналогичные зависимости были получены и для других бетонов [4, с. 195]. Таким образом, с увеличением содержания полимера в бетоне прочность бетонополимера возрастает [5, с. 336].

Рис. 2. Зависимость прочности бетонополимера от содержания полимера: Rбп/Rб – относительная прочность бетонополимера; Pм – содержание полимера в бетоне

Для полной пропитки тяжелого бетона, который имеет среднюю плотность свыше 1800 кг/м3, необходимо 2-6 % мономера от массы исходного бетона. Для полной пропитки легкого бетона, который имеет среднюю плотность не более 1800 кг/м3 – до 30-68 %.

Таблица 3

Влияние начальной прочности бетона на прочность бетонополимера

|

Прочность бетона до пропитки, МПа |

Содержание полимера в бетоне, % |

Прочность бетонополимера, МПа |

Коэффициент упрочнения |

|

40 |

5 |

110 |

2,75 |

|

30 |

5,5 |

4 |

4 |

|

20 |

6 |

130 |

6,5 |

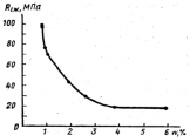

Одной из составляющих процесса производства бетонополимеров является сушка исходного бетона до влажности 0,1…0,2 % по массе при температуре 105…150 °С. Чем суше бетон – тем больше мономера заполнит его поры и тем большей будет прочность полученного материала (рис. 3).

Обращает на себя внимание исключительно высокая коррозийная стойкость этого материала к различным жидким агрессивным средам: солям, щелочам и кислотам. В сульфатных, магнезиальных, солевых и щелочных средах бетонополимер под нагрузкой также практически не обнаруживает признаков деструкции (табл. 4).

Рис. 3. Зависимость прочности бетонополимера от влажности бетона в момент началапропитки мономером: Rсж – прочность бетонополимера при сжатии; w – влажность

Таблица 4

Стойкость бетонополимера, пропитанного метилметакрилатом, в агрессивных средах

|

Водные растворы |

Прочность образцов, МПа при длительности испытаний, сут. |

|||

|

30 |

360 |

|||

|

Rизг. |

Rсж. |

Rизг. |

Rсж. |

|

|

Na2SO4, C = 12200 мг/л |

31 |

74 |

33 |

75 |

|

MgCl2, С = 5040 мг/л |

34 |

94 |

36 |

95 |

|

NaOH, С = 150 мг/л |

31 |

87 |

30 |

89 |

|

MgSO4, С = 70 мг/л |

33 |

91 |

34 |

94 |

При необходимости возможна поверхностная пропитка бетона, а также пропитка отдельных частей и участков конструкций с целью уплотнения и упрочнения бетона, повышения плотности защитного слоя арматуры и ее сохранности. Это так называемая зонная пропитка и она заслуживает особого внимания. При небольшом расходе мономера (1,5…3 кг/м2 бетона) такая обработка обеспечивает значительное (в несколько раз) повышение морозостойкости, коррозионной стойкости и улучшение других свойств конструкций и изделий, в том числе изготовленных из монолитного и легкого бетона и железобетона [2, с. 119].

Полимеры являются материалами, прочность которых при нагреве с выше 110 °С – 200 °С начинает уменьшаться. Вследствие этого целесообразно использовать специальные термостойкие пропиточные составы. При остывании бетонополимера ниже 0 °С его прочность увеличивается. Это обусловлено как повышением прочности полимера при уменьшении температуры, так и тем, что полимер имеет больший температурный коэффициент линейного расширения, чем бетон, и при остывании, сжимаясь, как бы обжимает минеральный скелет, помогая ему работать под нагрузкой [5, с. 337].

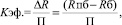

Полимер – дорогостоящая составляющая бетонополимера, поэтому наиболее пригодны пропитке те составы, в которых каждый процент введенного полимера обеспечивает максимальное повышение прочности. Это свойство можно ориентировочно оценить с помощью коэффициента эффективности (1):

(1)

(1)

где ?R – прирост прочности, полученный вследствие пропитки и последующей полимеризации, Мпа; П – содержание полимера в бетоне.

В тяжелом бетонополимере Кэф. = 10…20 Мпа/ %, т.е. каждый процент полимера повышает прочность бетона на 10…20 Мпа. В обычном бетоне для такого прироста прочности требуется около 100 кг цемента [5, с. 338].

В первую очередь целесообразно производить обработку полимером для повышения долговечности изделий, работающих в суровых климатических или агрессивных условиях, а также для получения изделий с особыми свойствами (износостойких, электроизоляционных, электропроводимых, декоративных, газонепроницаемых). Широко используют пропитку полимерными составами при ремонте и восстановлении бетонных и железобетонных изделий [5, с. 338-339].

Рынок стройматериалов в России сегодня претерпевает большие изменения как за счет использования иностранных разработок, так и за счет освоения производства отечественными производителями. Дальнейшее внедрение достижений химии и физики в процесс создания новых материалов позволит получить новую высококачественную продукцию с разнообразными улучшенными свойствами. Расчеты ученых показывают, что такое развитие строительной индустрии имеет высокую экономическую и практическую эффективность [4].

science-review.ru

science-review.ru