Данная работа ориентирована на реализацию Постановления Президента Республики Узбекистан № ПП–731 от 19 ноября 2007 года «О программе модернизации, технического и технологического перевооружения предприятий фармацевтической отрасли на период до 2011 года» для динамичного развития Республики Узбекистан в ближайшие десятилетия является рациональное применение наукоемких технологий с использованием местных природных ресурсов и обеспечение населения продукцией отечественного производства. В связи с этим является актуальным внедрение в фармацевтическое производство поликомплексных гелевых основ предлагаемых для использования как основы для мягких лекарственных препаратов, которые получены на базе дешевых, доступных и крупнотоннажных местных видов сырья [1, 2].

Фармацевтическому применению разрешен один из представителей класса интерполимерных комплексов (ИПК), получивший название композиционного полимерного носителя (КПН), который выбран в качестве основы при разработке состава и технологии различных мягких лекарственных форм пролонгированного действия [3].

В работе использовали очищенную натриевую соль карбоксиметилцеллюлозы (Na-КМЦ) продукт Наманганского химического завода, со степенью замещения 70 и степенью полимеризации 450. Второй компонент поликомплекса относится к азотосодержащим полимерам, который получен на основе мочевины и формальдегида. Использовали мочевину марки ч.д.а. без дополнительной очистки, ГОСТ 6691-77, формалин марки «ФМ»-30-40 %-ный раствор формальдегида в воде, содержание метанола 5-11 %. Реакционные смеси готовили при смешении концентрированных (С=0,4 осн.молъ/л) растворов Na-КМЦ и МФО в определенных технологических условиях и в определенных соотношениях компонентов [4].

рН растворов электролитов и их смесей проводили на универсальном иономере ЭВ – 74 с использованием стеклянного (измерительный) и хлоросеребристого (сравнительный) электродов. Точность измерения рН – 0,2 ед. рН. Перед измерением прибор настраивали по стандартным растворам. Титрование проводили при постоянном перемешивании и при температуре 22-24 °С. Определение потери в массе при нагревании образцов проводили согласно методики ГФ XI, вып. I с 114. 1 г препарата (точная навеска) помещали в предварительно высушенный и взвешенный бюкс с диаметром 35 мм и высотой 60 мм и нагревали на кипящей водяной бане в течении 1 часа. Затем помещали в эксикатор для охлаждения на 50 мин и взвешивали. Исследование реологических свойств концентрированных растворов полимеров и ИПК проводили на ротационном вискозиметре «Реотест-2» в системе коаксиальных цилиндров в интервале напряжений 2-380 и скоростей сдвига от 1,5 до 13µ10 см-1 при различных температурах [5].

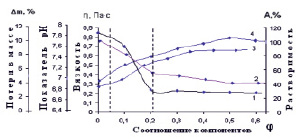

Возможности практического использования поликомплексов и композиционных материалов в фармации в значительной степени определяется комплексом физико-химических, физико-механических и технологических свойств. На рис. 1 представлены изменения технологических параметров поликомплексных композитов в зависимости от соотношения составляющих компонентов Nа-КМЦ и МФО. Из рис. 1 видно, что параметры растворимости и вязкости уменьшаются, а показатель рН и потери в массе увеличиваются в зависимости от соотношения компонентов исследуемых веществ [6].

Рис. 1. Зависимость вязкости (1–η, Па?с), растворимости (2 – А, %), показателя рН (3 – pH) и потери в массе (4 – ?m, %) от соотношения компонентов поликомплексных основ Nа-КМЦ:МФО

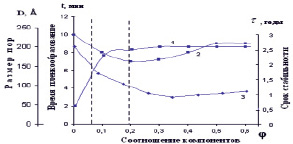

Рис. 2. Зависимость срока стабильности (1– τ, годы), время пленкообразования (2 – t, мин) и размера пор (3 – D, ?) поликомплексных мембран от соотношения Nа-КМЦ-МФО

Следует отметить, что показатель рН, должен быть в области нейтрального значения вещества (рН = 5-7). А потери в массе для данных веществ по нормативно-техническим данным не должны превышать 14 %. Результаты исследований вышеуказанных параметров показывают пересечение кривых в определенной области соотношении компонентов основ. Аналогичные данные были обнаружены на рис. 2, в частности, кривая изменения размеров пор в зависимости от соотношения компонентов снижается (рис. 2, кр. 3), а кривая срока стабильности возрастает (рис. 2, кр. 1). Следует отметить, что кривая времени пленкообразования имеет минимум в области пересечения двух вышеуказанных параметров, т.е. срока стабильности и совместимости.

Таким образом, выбор оптимального соотношения компонентов исследуемых объектов соответствует области, заключенной штрих-пунктиром (рис. 1, 2).

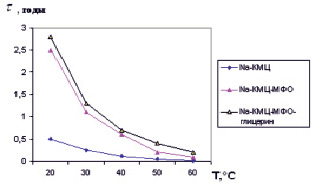

Одним из основных свойств поликомплексов и композиционных материалов при применении как основы для мягких лекарственных форм является стабильность при хранении. Под стабильностью понимают их не прогоркаемость при хранении, не изменяемость от действия бактерий, кислорода, влаги, температуры, и не расслаеваемость. Поэтому для выбора оптимальной температуры получения поликомплексов и композиционных материалов как основы для лекарственных препаратов учитывали срок стабильности в зависимости от температуры (рис. 3). Из рис. 3 видно, что ход кривых зависимостей исследуемых объектов одинаков и срок стабильности уменьшается с повышением температуры. Исходя из этих результатов, была выбрана оптимальная технологическая температура в области 20–25 °С.

Рис. 3. Изменение срока стабильности поликомплексных основ в зависимости от температуры: 1. Nа-КМЦ, 2. Nа-КМЦ-МФО; 3. Nа-КМЦ-МФО – глицерин

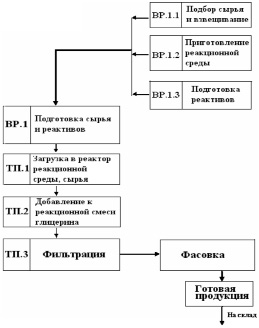

Рис. 4. Технологическая схема производства поликомплексных гелей на основе Nа-КМЦ и МФО ВР.1.1, ВР.1.2, ВР.1.3 – вспомогательные работы; ТП.1, ТП.2, ТП.3 – технологические процессы

На основании экспериментальных данных установили, что основа полученная с помощью Nа-КМЦ и МФО легко наносится на кожу и сохраняет свою гомогенность и стабильность при длительном хранении. Также были определены качественные показатели такие, как: цвет, запах, внешний вид, рН, агрегативная стабильность при центрифугировании и при влиянии температуры, а также срок хранения основы, отвечающие всем требованиям нормативно-технической документации.

Исходным продуктом для приготовления «ПКГ-1» был выбран натрий–карбоксиметилцеллюлоза – чисто медицинский продукт Наманганского химического завода со степенью замещения 70 и полимеризации 450 – ТУ 6-55–39-90, мочевина-формальдегидный олигомер – ГОСТ 1431-78, свежеприготовленный без примесей и глицерин – ФС 42 Уз -0035 -2002.

Технологическая схема получения поликомплексных гелей состоит из одной линии (рис. 4). Технологический процесс получения поликомплексных гелей на основе промышленной Nа-КМЦ и МФО начинается со стадии растворения Nа-КМЦ, далее идет перемешивание раствора Nа-КМЦ с МФО, перемешивание реакционной смеси с глицерином и образование ПКК на базе Nа-КМЦ и МФО.

Выводы

1. Впервые предлагается новая гелевая композиция на основе Nа-КМЦ–МФО, в которой, благодаря оптимальному сочетанию компонентов, регулируемому молекулярному строению полимерного комплекса в результате самоорганизации макромолекул в процессе его формирования, образуются структуры с регулируемыми размерами. Показана возможность использования гелей ИПК на основе Na-КМЦ-МФО в качестве основы для лекарственных систем с направленными транспортными свойствами и контролируемым выделением лекарственных препаратов.

2. Разработана технология получения поликомплексных гелей на базе натрийкарбоксиметилцеллюлозы с мочевиноформальдегидными олигомерами как основы для мягких лекарственных препаратов пролонгированного действия с оптимальными физико-химическими, физико-механическими и эксплуатационными характеристиками. Составлена технологическая схема производства поликомплексных композитов и установлены основные технологические параметры в производственных условиях.

science-review.ru

science-review.ru