Рост потребностей в продуктах отрасли химического комплекса страны обуславливается необходимостью эффективного и усиленного развития сырьевой базы, расширением ассортимента и повышением необходимого качества сырья. Рациональное использование природных сырьевых ресурсов является чрезвычайно важной задачей мирового масштаба.

В связи с увеличением объемов переработки тяжелых нефтей, все большую актуальность приобретает проблема квалифицированного использования наиболее тяжелых продуктов (гудрона, тяжелых каталитических газойлей, мазута), остающихся после первичных и вторичных процессов. Вариант их переработки в котельное топливо теряет свою актуальность из-за повсеместной газификации энергетических установок. Другой относительно крупный потребитель тяжелых нефтяных остатков – битумное производство – характеризуется сезонным режимом работы, что также не позволяет в достаточной мере решить обозначенную проблему.

Также в последние годы наблюдается тенденция к усовершенствованию методов использования биомассы (возобновляемого сырья растительного происхождения) не только в качестве источника энергии, но и в качестве сырья для получения ценных химических продуктов.

Традиционным сырьем для нефтехимической промышленности служат продукты переработки нефти и газа. В связи с ограниченностью запасов углеводородного сырья все большую актуальность приобретает расширение сырьевой базы нефтепереработки и нефтехимии за счет вовлечения биомассы, в том числе за счет рационального использования растительных сельскохозяйственных отходов.

В последние десятилетия мировой тенденцией является создание технологий переработки растительных отходов с получением из них различных видов биотоплив, которые завоевывают все большее энергетическое пространство. Биотопливные источники энергии становятся не менее эффективными по основным показателям, чем нефть или газ. В настоящее степень время более 20 стран производят жидкое биотопливо из различного сырья растительного происхождения [1].

Другим существенным преимуществом является экологичность продуктов сжигания биотоплива в сравнении с канцерогенными выхлопами бензиновых и дизельных двигателей. К существенным недостаткам биотоплива можно отнести следующие: низкая теплотворная способность в сравнении с бензином; более высокая себестоимость производства биотоплива; коррозионность состава масел биотоплива для тех материалов, которые используются в частях машин и механизмов.

Для того, чтобы рассматривать углеродсодержащую растительную массу в качестве сырья для получения продукции нефтехимии, к ней необходимо добавлять углеводородсодержащее сырье с целью улучшения химического состава и соответственно качества композитного сырья.

Таким образом, разработка технологических решений, позволяющих вовлечь в совместную переработку тяжелые нефтяные остатки, нефтесодержащие отходы и растительное сырье, прежде всего некондиционное, для получения такой востребованной продукции, как нефтехимическая, представляет научный и практический интерес.

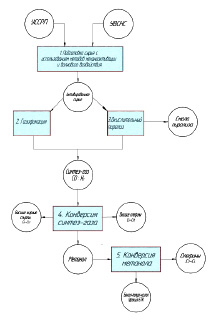

Основные стадии разрабатываемой технологии совместной переработки углеродсодержащего сырья растительного происхождения (УССРП) и углеводородсодержащего нефтяного сырья (УВСНС) представлены на рис. 1.

Рис. 1. Стадии разрабатываемой технологии совместной переработки углеродсодержащего сырья растительного происхождения (УССРП) и углеводородсодержащего нефтяного сырья (УВСНС)

Первая стадия состоит в подготовке сырья с использованием методов волнового воздействия и механоактивации [2].

Для активации композитного сырья предложено объединить следующие процессы:

– механоактивация твердого углеродсодержащего сырья, заключающаяся в его дроблении и измельчении с последующим диспергированием и эмульгированием в среде углеводородсодержащего сырья с целью гомогенизации полученной смеси с содержанием твердых частиц размером 1– 100 мкм;

– волновая обработка полученной смеси с использованием уникальной конструкции проточного активатора, представляющего собой центробежный насос с встроенными гидродинамической камерой и камерой высокочастотного электромагнитного излучения и позволяющего создавать акустическое и электромагнитное излучение различного набора частот и мощности.

Вторая и третья стадии разрабатываемой технологии – это газификация и пиролиз – термодеструктивные процессы переработки подготовленного сырья.

Использование композитного активированного сырья позволит получить синтез-газ с высоким значением соотношения Н2/СО, что необходимо для дальнейшего синтеза из него химических продуктов.

Четвертая и пятая стадии представляют собой каталитические процессы получения ряда нефтехимической продукции конверсией синтез-газа и метанола [3].

Проведенные аналитический обзор литературы и патентные исследования показали [1, 4], что имеется большой опыт крупномасштабного промышленного использования таких технологий деструктивной переработки углеродного сырья, как газификация и пиролиз. Сравнительная оценка эффективности различных вариантов указанных технологий позволила сделать вывод, что известные технологические решения и методы разработаны только для переработки отдельно или нефтяных остатков, или растительного сырья. Отсутствие данных о технологиях, позволяющих совместить переработку нефтяных остатков и растительного сырья в едином технологическом цикле, обусловливает целесообразность самостоятельного проведения теоретических и экспериментальных исследований.

Рассмотрение возможных вариантов реализации процессов газификации показывает, что все применяемые технологии имеют те или иные недостатки. Наиболее надежным, как с точки зрения реализации, так и с точки зрения технологичности, является процесс слоевой газификации (газификация в стационарном слое). Он наиболее прост в аппаратурном оформлении и хорошо изучен для различных видов сырья, как растительного, так и минерального. Поэтому он выбран в качестве прототипа для разработки процесса газификации смесей растительного сырья и нефтяных остатков.

Результаты, полученные на первом этапе прикладных научных исследований, позволили разработать предварительные технологические схемы отдельных стадий разрабатываемой технологии совместной переработки УССРП и УВСНС и служат основой для проведения дальнейших экспериментальных исследований, направленных на подбор оптимальных условий и режимов процессов подготовки и переработки композитного сырья в синтез-газ [4].

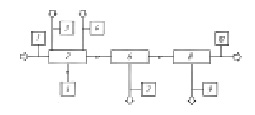

Предварительная технологическая схема процесса газификации сырья с получением синтез-газа представлена на рис. 2.

Рис. 2. Предварительная технологическая схема процесса газификации сырья с получением синтез-газа: 1 – подача сырья; 2 – газификация сырья; 3 – подвод тепла (нагрев до 800–1200°С); 4 – подвод воздуха; 5 – сбор золы; 6 – охлаждение газов окисления; 7 – отвод тепла (охлаждение до 350°С); 8 – очистка синтез-газа фильтрованием; 9 – отвод тепла (охлаждение до 60°С); 10 – вывод синтез-газа

Сырье (поз. 1), представляющее собой подготовленную активированную смесь растительного сырья и нефтяных остатков, подается на газификацию (поз. 2), где за счет подачи воздуха (поз. 4) происходит окислительная конверсия органической массы. Аппаратурное оформление процесса должно обеспечить оптимальную температуру (800–1200°С) за счет организации подвода тепла (поз. 3), а также сбор побочного продукта – золы (поз. 5). Процесс газификации проводится при атмосферном давлении. Образующиеся газы окисления подвергаются охлаждению (поз. 6 и 7) до температуры 350°С и после этого поступают на очистку фильтрованием (поз. 8) с целью отделения от них твердых частиц. При этом также осуществляется доохлаждение (поз. 9) газов до температуры 60°С. Полученный газообразный продукт представляет собой очищенный синтез-газ (поз. 10), который может служить сырьем для получения разнообразной нефтехимической продукции [5].

Очевидно, что разрабатываемая технология будет наиболее востребована в регионах, где имеется соответствующая ресурсная база. Таким регионом является Краснодарский край. Здесь расположено около 150 крупных, средних и мелких нефтяных месторождений. В то же время проблема использования нефтяных остатков весьма актуальна для края с позиций снижения экологической нагрузки региона.

С другой стороны, Краснодарский край имеет накопленные и ежегодно увеличивающиеся запасы растительного сырья. В первую очередь – это отходы агропромышленного комплекса.

Весьма важным требованием к новым технологиям также является возможность встраивания их в схемы действующих нефтехимических и нефтеперерабатывающих заводов. Это позволит увеличить долю вторичных процессов в структурах производств НПЗ, а получение ценных продуктов нефтехимии обеспечит улучшение экономических показателей работы заводов. Разрабатываемая технология предусматривает последовательность и взаимосвязь процессов, которые позволят встроить ее в виде единого цикла в существующие схемы заводов без их реконструкции.

Работы проводятся при финансовой поддержке государства в лице Минобрнауки России (Уникальный идентификатор работ (проекта) RFMEFI57417X0138; Номер соглашения 14.574.21.0138).

science-review.ru

science-review.ru