Одной из наиболее сложных проблем, которая стоит перед специалистами автоматизации и роботизации, является создание физических эквивалентов человеческих органов чувств. Сенсорные системы позволяют превратить роботов в адаптивных, способных реагировать на изменения внешней среды и принимать простейшие решения [1 – 3].

Необходимость использования оперативной информации появляется, когда робот имеет дело с неориентированными в пространстве предметами различных размеров и форм, с хрупкими изделиями, которые нельзя сильно сжимать, но и нельзя ронять, с деталями на движущемся транспортере, когда мобильный робот встречает неожиданное препятствие [4]. Для того чтобы получать информацию об окружающей среде, робот наделяется датчиками или сенсорами.

Основную часть информационно-измерительных систем роботов составляют сенсорные системы, способные формировать и выдавать информацию о состоянии объектов, окружающей среды и о самом роботе. На рис. 1 приведена обобщенная схема информационно-измерительных систем [5].

Рис. 1. Функциональная схема информационно-измерительной системы

Чувствительное устройство (датчик) реагирует на изменение измеряемой величины (температура, давление, сила тока и др.) и преобразует ее в другую величину, удобную для дальнейшего использования.

Усилитель-преобразователь осуществляет усиление первичного сигнала, выдаваемого чувствительным устройством, и преобразование его в наиболее удобную форму для дальнейшего использования. Последним возможным этапом преобразования исходного сигнала является его измерение, т. е. количественная оценка его величины путем сравнения с некоторым эталоном и выражения этой величины в единицах, определяемых этим эталоном.

Это общая для всех информационно-измерительных систем часть унифицирована и стандартизирована. Она состоит из двух приборов: электронного ядра системы (крейта) и интерфейсов, связующих его с датчиками, которых в общем случае может быть несколько.

Следующее звено – система связи присутствует только в информационно-измерительных системах, в которых требуется передавать информацию на такие большие расстояния и в таких условиях, когда для этого требуется специальная система такой передачи с преобразованием исходной информации в вид, необходимый для ее осуществления. Используются все существующие каналы связи – телефонные, радио, оптоволоконные, спутниковые и др.

Любая система может включать несколько чувствительных устройств, следовательно, все последующие звенья – многоканальные, а выявляемая величина – вектор. Общим случаем таких многоканальных систем являются распределенные системы, в которых датчики пространственно разнесены, в том числе, возможно, и по разным объектам. Передача информации осуществляется в них по стандартным протоколам.

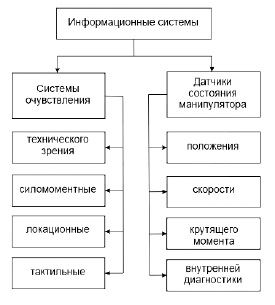

В то же время необходима еще одна классификация, которая отражает связь между параметрами внешней среды, измеряемыми информационной системой, и характером технологических операций, для автоматизации которых они предназначены [5]. Поэтому информационные системы роботов-манипуляторов разделяют так же по функциональному назначению. Условно они разделены на две группы (рис. 2): системы очувствления, которые собирают и обрабатывают информацию о состоянии выполняемой или контролируемой операции, и системы, обрабатывающие информацию о самом манипуляторе, о состоянии его узлов и подсистем. Обе группы систем являются универсальными и в ряде случаев могут быть использованы для получения информации, сбор которой обычно осуществляется датчиками другой группы информационных систем.

Компоненты информационной системы (на рис. 1), кроме датчиков, широко распространены и находят свое применение в различных видах техники. Поэтому далее будут рассмотрены датчики, применимые для создания роботов-манипуляторов с очувствлением.

Основным характеризирующим признаком датчиком является выявляемая величина. В современных технических системах применяются датчики величин: механические (перемещение, скорость, ускорение, усилие), электрические (напряжение, сила тока, частота, фаза, мощность), тепловые, оптические, акустические, магнитные и др. [6, 7].

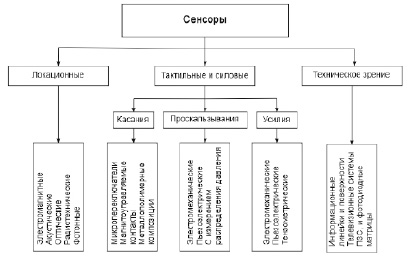

По выявляемым свойствам и параметрам сенсорные системы роботов можно разделить на следующие группы (рис. 3): 1) системы, дающие общую картину окружающей среды с последующим выделением ее отдельных объектов; 2) системы, определяющие различные физико-химические свойства внешней среды и ее конкретных объектов; 3) системы, определяющие координаты местоположения робота и параметры его движения, включая координаты относительно объектов внешней среды.

Рис. 2. Классификация по функциональному признаку информационных систем роботов-манипуляторов

Рис. 3. Классификация сенсоров по принципу действия

Управление робототехническими системами осуществляется несколькими способами [7 – 9]:

1) Программное управление. Самый простой тип управления, не требует включения сенсорной системы, подходит для выполнения одинаковой последовательности действий. Управление происходит при помощи ПК или ПЛК.

2) Адаптивное управление. Данный тип управления подразумевает наличие сенсорной системы с обратной связью. В таком случае сигналы, передаваемые датчиками, анализируются и на основе результатов анализа вырабатываются решения о дальнейших действиях робота.

3) Управление, основанное на методах искусственного интеллекта.

4) Управление человеком (например, дистанционное управление).

Современные роботы функционируют на основе принципов обратной связи, подчинённого управления и иерархичности системы управления роботом. Современный робот оснащен обратной связью по положению, силе захвата, скорости и ускорению.

Управление по типу обратной связи характеризуется зависимостью от требуемого результата, т.е. все важные параметры ПО закладываются строго в зависимости от того или иного требуемого результата, а выходной сигнал находится в прямой зависимости от того, какой результат требуется достичь.

В заключении стоит отметить, что современная система по управлению роботами отличается сложностью и большим количеством уровней, а осуществляется все как раз посредством системы управления. Именно она дает возможность согласовать манипуляции робота с готовностью того или иного элемента, углом его захвата, а также скоростью перемещения к станкам.

science-review.ru

science-review.ru