С развитием химической промышленности увеличилась потребность в химической продукции, а вместе с ней и необходимость в расширении ресурсно-сырьевой базы. Основным сырьем для нефтехимической промышленности служат продукты переработки нефти и газа. Поскольку запасы нефти в природе достаточно ограничены, ведется поиск путей расширения сырьевой базы нефтехимии и нефтепереработки за счет вовлечения биомассы – возобновляемого сырья растительного происхождения.

Целью исследования является разработка технологии совместной переработки углеродсодержащего сырья растительного происхождения и углеводородсодержащего сырья нефтяного происхождения в синтез-газ с последующей его конверсией в ценные химические продукты. В качестве углеводородсодержащего сырья нефтяного происхождения для исследований были выбраны тяжелые нефтяные остатки – мазут и гудрон, в качестве углеродсодержащего сырья растительного происхождения – растительные отходы агропромышленного комплекса (стержни кукурузных початков и лузга подсолнечника). Использование композитного сырья позволит получить высококалорийный синтез-газ с высоким значением соотношения Н2/СО, пригодный для синтеза на его основе таких продуктов нефтехимии, как спирты, олефины, ароматические углеводороды и другие.

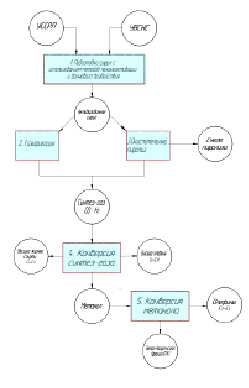

Основные стадии разрабатываемой технологии совместной переработки углеродсодержащего сырья растительного происхождения (УССРП) и углеводородсодержащего нефтяного сырья (УВСНС) представлены на рис. 1.

Первая стадия состоит в подготовке сырья с использованием методов волнового (комбинированного электромагнитного и акустического) воздействия и механоактивации. Полученное подготовленное сырье представляет собой растительно-нефтяную суспензию однородного состава, обладающую повышенной активностью к химической и физической деструкции с целью его дальнейшей переработки.

Вторая и третья стадии разрабатываемой технологии – газификация и пиролиз – термодеструктивные процессы переработки подготовленного сырья.

Четвертая и пятая стадии представляют собой каталитические процессы получения ряда нефтехимической продукции конверсией синтез-газа и метанола [1].

Рис. 1. Стадии разрабатываемой технологии совместной переработки углеродсодержащего сырья растительного происхождения (УССРП) и углеводородсодержащего нефтяного сырья (УВСНС)

Синтез-газ является одним из важнейших сырьевых ресурсов нефтехимической промышленности. В зависимости от соотношения основных компонентов СО и Н2 он может рассматриваться как топливный газ различной калорийности, а также как сырье для получения ценных нефтехимических продуктов. К традиционным способам производства синтез-газа относятся газификация угля, конверсия метана и парциальное окисление углеводородов. Рост нефтехимии обусловливает необходимость расширения сырьевой базы и вовлечения альтернативных источников углерода. В этом отношении значительную актуальность представляет возможность рационального использования многотоннажных некондиционных ресурсов, таких как, тяжелые нефтяные остатки, нефтешламы, а также бытовые и сельскохозяйственные отходы.

Проведенные аналитический обзор литературы и патентные исследования показали [2, 3], что имеется большой опыт крупномасштабного промышленного использования таких технологий деструктивной переработки углеродного сырья, как газификация и пиролиз. Сравнительная оценка эффективности различных вариантов указанных технологий позволила сделать вывод, что известные технологические решения и методы разработаны только для переработки отдельно или нефтяных остатков, или растительного сырья. Отсутствие данных о технологиях, позволяющих совместить переработку нефтяных остатков и растительного сырья в едином технологическом цикле, обусловливает целесообразность самостоятельного проведения теоретических и экспериментальных исследований.

Современные технологии процесса пиролиза могут быть разделены по следующим основным характерным признакам: скорость нагрева (быстрый, медленный пиролиз); среда, в которой происходит пиролиз (вакуумный, гидропиролиз, метанопиролиз). Характеристики основных технологий пиролиза обобщены в таблице [4].

Характеристики основных технологий пиролиза

|

Характеристики |

Быстрый пиролиз, низкие температуры |

Быстрый пиролиз, высокие температуры |

Медленный пиролиз |

Карбонизация |

|

Время процесса |

1с |

1 с |

5–30 мин |

часы, дни |

|

Размер сырья |

малый |

малый |

средний |

большой |

|

Влажность сырья |

очень низкая |

очень низкая |

низкая |

низкая |

|

Температура, °С |

450–600 |

650–900 |

500–700 |

400–600 |

|

Давление, кПа |

100 |

10–100 |

100 |

100 |

|

Газ: |

||||

|

выход, % массы сухого сырья |

до 30 |

до 70 |

до 40 |

до 40 |

|

теплота сгорания, МДж/нм3 |

10–20 |

10–20 |

5–10 |

2–4 |

|

Жидкость: |

||||

|

выход, % массы сухого сырья* |

до 80 |

до 20 |

до 30 |

до 20 |

|

теплота сгорания, МДж/кг |

23 |

23 |

23 |

10–20 |

|

Твердое вещество: |

||||

|

выход, % массы сухого сырья |

до 15 |

до 20 |

20–30 |

30–35 |

|

теплота сгорания, МДж/кг |

30 |

30 |

30 |

30 |

* Количество жидкости с учетом воды реакции и влаги сырья

В настоящее время быстрый пиролиз утвердился как технология прямой термохимической конверсии биомассы со значительным потенциалом, особенно для высокого выхода жидкого топлива и химических продуктов [5]. Этот тип пиролиза используется для получения максимального количества либо газа, либо жидкости в соответствии с установленной температурой процесса. Низкотемпературный быстрый пиролиз позволяет максимизировать долю жидкого продукта. Анализ результатов пиролиза биомасс показывает, что наиболее близким с точки зрения основных параметров – вида сырья, условий процесса, особенностей продуктов, которые должны быть получены, является технология быстрого низкотемпературного пиролиза, поэтому она принята за прототип в настоящей работе.

Проведенные теоретические исследования позволили разработать предварительные технологические схемы отдельных стадий разрабатываемой технологии совместной переработки УССРП и УВСНС.

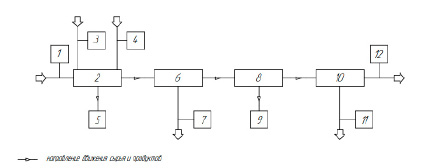

Предварительная технологическая схема процесса окислительного пиролиза сырья представлена на рис. 2. Пиролиз позволяет получать наряду с синтез-газом смолу пиролиза, которая может использоваться как сырье для производства полициклических ароматических углеводородов, технического углерода, полимерных смол.

Рис. 2. Предварительная технологическая схема окислительного пиролиза сырья с получением смолы пиролиза и синтез-газа: 1 – подача сырья; 2 – окислительный пиролиз сырья; 3 – подача подвода тепла (нагрев до 500°–800°C); 4 – подача воздуха; 5 – сбор золы; 6 – охлаждение газов окисления; 7 – отвод тепла (охлаждение до 20°C); 8 – сепарация; 9 – сбор смолы пиролиза; 10 – очистка синтез-газа фильтрованием; 11 – отвод тепла (охлаждение до 60°C); 12 – вывод синтез газа

Сырье, представляющее собой подготовленную активированную смесь растительного сырья и нефтяных остатков, подается на окислительный пиролиз, где за счет подачи воздуха происходит окислительная конверсия органической массы. Аппаратурное оформление процесса должно обеспечить оптимальную температуру (500–800°С) за счет организации подвода тепла и самостоятельного выделения тепла в ходе процесса окисления, а также сбор побочного продукта – золы. Процесс окислительного пиролиза проводится при атмосферном давлении.

Образующиеся газы окисления подвергаются охлаждению до температуры 200°C и после этого поступают на сепарацию, где происходит осаждение и накопление смолы пиролиза. Далее газообразные продукты реакции направляются на очистку фильтрованием с целью отделения от них твердых частиц. При этом также осуществляется доохлаждение газов до температуры 60°C.

Полученный газообразный продукт представляет собой очищенный синтез-газ, который может служить сырьем для получения разнообразной нефтехимической продукции.

Результаты, полученные на первом этапе прикладных научных исследований, служат основой для проведения дальнейших экспериментальных исследований, направленных на подбор оптимальных условий и режимов процессов подготовки и переработки композитного сырья в синтез-газ с последующей его конверсией в ценные химические продукты.

Работы проводятся при финансовой поддержке государства в лице Минобрнауки России (Уникальный идентификатор работ (проекта) RFMEFI57417X0138; Номер соглашения 14.574.21.0138).

science-review.ru

science-review.ru